дипломная работа по сварке | Дипломная Сварка

Скачай дипломная работа по сварке и еще Дипломная в формате PDF Сварка только на Docsity! СОДЕРЖАНИЕ Изм. Лист Фамилия Подпись Дата Лист 3 ПЭР.15.01.05.15-1.18.11.ПЗ Выполнил Трашков Рук.++++++++++++++++++++++++++++++ +——————————————————————————————————————————————– практики Широкая А.Г Технология сборки и механизированной сварки колонны К15 Лит. Листов 37 ГПОУ НСТ Введение 4 1.Общая часть 1.1 Организация рабочего места 7 2. Технологический раздел 2.1 Тип, назначение, характеристика конструкции 11 2.2 Материалы конструкции 12 2.3 Подготовка металла к сварке 14 2.4 Режим выполнения работ 16 2.5 Качество сварных соединений и методы контроля 17 2.6 Сборка и сварка конструкции 20 3. Газовая сварка (наплавка) 3.1 Подготовка оборудования к сварочным (наплавочным) работам 3.2 Тип назначение, характеристика конструкции 3.3 Режим выполнения работ 3. 4 Заготовительные операции 3.5 Технология сборки и сварки ( наплавки) конструкции 3.6 Качество сварных соединений и методы контроля 4. Охрана труда и методы безопасности Список используемой литературы Приложение 1 Приложение 2 ВВЕДЕНИЕ 1.ОБЩАЯ ЧАСТЬ. В последнее время значительно увеличились объемы производства, поэтому появился вопрос о строительстве новых производственных цехов. Поэтому темой дипломного проекта была выбрана сборка и сварка двухветвевой колонны. Сварка – это технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ электрической дуги для сварки металлов. Н. Н. Бенардос в 1885– 1887 гг. запатентовал свой способ сварки «Электрогефест», или «Способ соединения и разъединения металлов непосредственным действием электрического тока», в 13 странах, в том числе и в Америке, хотя американский ученый И.

4 Заготовительные операции 3.5 Технология сборки и сварки ( наплавки) конструкции 3.6 Качество сварных соединений и методы контроля 4. Охрана труда и методы безопасности Список используемой литературы Приложение 1 Приложение 2 ВВЕДЕНИЕ 1.ОБЩАЯ ЧАСТЬ. В последнее время значительно увеличились объемы производства, поэтому появился вопрос о строительстве новых производственных цехов. Поэтому темой дипломного проекта была выбрана сборка и сварка двухветвевой колонны. Сварка – это технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ электрической дуги для сварки металлов. Н. Н. Бенардос в 1885– 1887 гг. запатентовал свой способ сварки «Электрогефест», или «Способ соединения и разъединения металлов непосредственным действием электрического тока», в 13 странах, в том числе и в Америке, хотя американский ученый И. Томпсон в 1867 г. одним из первых в мире пытался сварить два куска металла электросваркой. В 1892 г. на электротехнической выставке, проходившей в Петербурге, Н. Н. Бенардос представил описание своего изобретения: «Электропайка, электросварка, электроотливка, электронаслоение, электросверление, электроразрезывание всех металлов». Он присоединял один полюс динамо- машины к листу металла, а другой к угольному электроду. В пламя дуги вводили металлический стержень. Но Бенардос не догадался о том, что можно не вводить посторонний металл при плавящемся электроде. Это сделал русский ученый Н. Г. Славянов. Его «Способ электрической отливки металлов» увидел весь мир. На выставке в 1893 г. Славянов получил золотую медаль «За дуговую электросварку». Он представил двенадцатигранную призму из никеля, томпака, стали, чугуна, нейзильбера, бронзы обычной и колокольной, где все грани были соединены сваркой. После этого Америка уже не сомневалась в возможностях сварки цветных металлов по способу Н. Г. Славянова.

Томпсон в 1867 г. одним из первых в мире пытался сварить два куска металла электросваркой. В 1892 г. на электротехнической выставке, проходившей в Петербурге, Н. Н. Бенардос представил описание своего изобретения: «Электропайка, электросварка, электроотливка, электронаслоение, электросверление, электроразрезывание всех металлов». Он присоединял один полюс динамо- машины к листу металла, а другой к угольному электроду. В пламя дуги вводили металлический стержень. Но Бенардос не догадался о том, что можно не вводить посторонний металл при плавящемся электроде. Это сделал русский ученый Н. Г. Славянов. Его «Способ электрической отливки металлов» увидел весь мир. На выставке в 1893 г. Славянов получил золотую медаль «За дуговую электросварку». Он представил двенадцатигранную призму из никеля, томпака, стали, чугуна, нейзильбера, бронзы обычной и колокольной, где все грани были соединены сваркой. После этого Америка уже не сомневалась в возможностях сварки цветных металлов по способу Н. Г. Славянова. мС именами Н. Г. Славянова и Н. Н. Бенардоса связано развитие металлургических основ электрической дуговой сварки, контактной сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Н. Г. Славяновым были предложены флюсы для получения высококачественного металла сварных швов. В Московском политехническом музее демонстрируется подлинный сварочный генератор Н. Г. Славянова и образцы сварных соединений. В начале 1930-х годов в связи с потребностью в более прогрессивных способах соединения металлов стала развиваться сварочная техника. В 1929 г. советский инженер-изобретатель Д. А. Дульчевский разработал способ автоматической дуговой сварки под флюсом. Под руководством академика В. П. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Вологдина в 1924–1935 гг. с использованием электрической дуговой сварки были изготовлены первые отечественные котлы и корпуса судов. Сварку применяли ручную дуговую, электродами с тонкими ионизирующими покрытиями.

мС именами Н. Г. Славянова и Н. Н. Бенардоса связано развитие металлургических основ электрической дуговой сварки, контактной сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора. Н. Г. Славяновым были предложены флюсы для получения высококачественного металла сварных швов. В Московском политехническом музее демонстрируется подлинный сварочный генератор Н. Г. Славянова и образцы сварных соединений. В начале 1930-х годов в связи с потребностью в более прогрессивных способах соединения металлов стала развиваться сварочная техника. В 1929 г. советский инженер-изобретатель Д. А. Дульчевский разработал способ автоматической дуговой сварки под флюсом. Под руководством академика В. П. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Вологдина в 1924–1935 гг. с использованием электрической дуговой сварки были изготовлены первые отечественные котлы и корпуса судов. Сварку применяли ручную дуговую, электродами с тонкими ионизирующими покрытиями. В 1935–1939 гг. стали применять легированные электроды с толстым покрытием. Их применение позволило использовать сварку в изготовлении промышленного оборудования и строительных конструкций. Огромный вклад в развитие сварочных технологий внес киевский институт им. Е. О. Патона. Здесь была разработана электрошлаковая сварка, изготовлены высокоскоростные сварочные машины для сварки под флюсом. Применение электрошлаковой сварки позволило заменить литые и кованые крупногабаритные изделия сварными, более технологичными. В период Великой Отечественной войны сварка получила широкое применение в военной технике, были разработаны уникальные способы сварки броневых сталей. В послевоенное время при восстановлении народного хозяйства сварка как прогрессивный способ соединения металлов значительно вытеснила клепку. С 1948 г. промышленное применение получили новые способы сварки: сварка в среде защитных газов, ручная, механизированная и автоматическая сварка плавящимся и неплавящимся электродом. В 1950–1952 гг.

В 1935–1939 гг. стали применять легированные электроды с толстым покрытием. Их применение позволило использовать сварку в изготовлении промышленного оборудования и строительных конструкций. Огромный вклад в развитие сварочных технологий внес киевский институт им. Е. О. Патона. Здесь была разработана электрошлаковая сварка, изготовлены высокоскоростные сварочные машины для сварки под флюсом. Применение электрошлаковой сварки позволило заменить литые и кованые крупногабаритные изделия сварными, более технологичными. В период Великой Отечественной войны сварка получила широкое применение в военной технике, были разработаны уникальные способы сварки броневых сталей. В послевоенное время при восстановлении народного хозяйства сварка как прогрессивный способ соединения металлов значительно вытеснила клепку. С 1948 г. промышленное применение получили новые способы сварки: сварка в среде защитных газов, ручная, механизированная и автоматическая сварка плавящимся и неплавящимся электродом. В 1950–1952 гг. в ЦНИИТмаше при участии МВТУ им. Н. Э. Баумана и ИЭС им. Е. О. Патона под руководством профессора К. Ф. Любавского была разработана сварка низколегированных и низкоуглеродистых сталей в среде углекислого газа. Сейчас этот способ сварки составляет 30 % объема всех сварочных работ. В конце 1950-х годов французскими учеными был разработан новый вид сварки плавлением – электронно-лучевой, получивший широкое применение в производстве микроэлектронной техники и выплавке особо чистых сплавов. Впервые в мире советские космонавты В. Кубасов и Г. Шонин в 1969 г. осуществили автоматическую сварку и резку металлов в открытом космосе. В 1984 г. космонавты С. Савицкая и В. Джанибеков провели ручную сварку, резку и Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ пайку различных металлов в космосе. В настоящее время сварку и резку металлов проводят в космосе, под водой, в вакууме и на открытом воздухе. Открытая и разработанная Н. Н. Бенардосом в 1887 г. контактная и шовная сварка широко применяется в настоящее время.

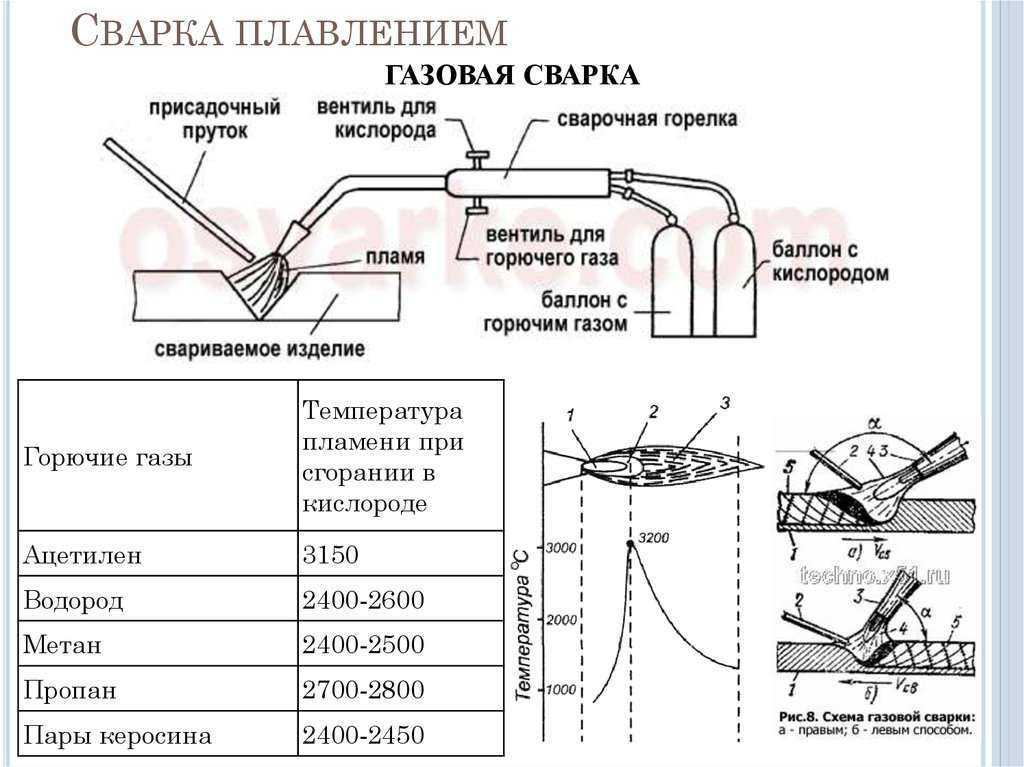

в ЦНИИТмаше при участии МВТУ им. Н. Э. Баумана и ИЭС им. Е. О. Патона под руководством профессора К. Ф. Любавского была разработана сварка низколегированных и низкоуглеродистых сталей в среде углекислого газа. Сейчас этот способ сварки составляет 30 % объема всех сварочных работ. В конце 1950-х годов французскими учеными был разработан новый вид сварки плавлением – электронно-лучевой, получивший широкое применение в производстве микроэлектронной техники и выплавке особо чистых сплавов. Впервые в мире советские космонавты В. Кубасов и Г. Шонин в 1969 г. осуществили автоматическую сварку и резку металлов в открытом космосе. В 1984 г. космонавты С. Савицкая и В. Джанибеков провели ручную сварку, резку и Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ пайку различных металлов в космосе. В настоящее время сварку и резку металлов проводят в космосе, под водой, в вакууме и на открытом воздухе. Открытая и разработанная Н. Н. Бенардосом в 1887 г. контактная и шовная сварка широко применяется в настоящее время. Кузов современного автомобиля, состоящий из тонколистовых штампованных деталей, сварен более чем в 10 тысячах точек. Самолет насчитывает уже несколько миллионов сварных точек или «электрозаклепок». Наряду с дуговой электросваркой, к сварке плавлением относят газовую сварку. Для плавления металлов используют тепло пламени смеси газов, сжигаемых с помощью горелки. Газовая сварка классифицируется по виду применяемого горючего газа: ацетиленокислородная, керосино-кислородная, бензино- кислородная, пропанобутано-кислородная, водород-кислородная и др. Способ газовой сварки был разработан в конце XIX столетия, когда началось промышленное производство кислорода, водорода и ацетилена. В этот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных соединений. Наибольшее развитие газовая сварка с применением ацетилена получила в период развития сети железных дорог и вагоностроения. Необходимо было производить большой объем работ по сборке вагонов, паровозов.

Кузов современного автомобиля, состоящий из тонколистовых штампованных деталей, сварен более чем в 10 тысячах точек. Самолет насчитывает уже несколько миллионов сварных точек или «электрозаклепок». Наряду с дуговой электросваркой, к сварке плавлением относят газовую сварку. Для плавления металлов используют тепло пламени смеси газов, сжигаемых с помощью горелки. Газовая сварка классифицируется по виду применяемого горючего газа: ацетиленокислородная, керосино-кислородная, бензино- кислородная, пропанобутано-кислородная, водород-кислородная и др. Способ газовой сварки был разработан в конце XIX столетия, когда началось промышленное производство кислорода, водорода и ацетилена. В этот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных соединений. Наибольшее развитие газовая сварка с применением ацетилена получила в период развития сети железных дорог и вагоностроения. Необходимо было производить большой объем работ по сборке вагонов, паровозов. В настоящее время газовая сварка применяется во многих отраслях промышленности: при изготовлении и ремонте изделий из тонколистовой стали, сварке цветных металлов и их сплавов, а также при наплавочных работах. Разновидностью газопламенной обработки является газотермическая резка, широко применяемая на этапе заготовительных операций при раскрое металлов и резке металлолома. Несмотря на многочисленные способы применения механизированных и автоматизированных видов сварки, масштабы применения ручной дуговой электросварки увеличиваются. Это связано с созданием новых материалов и оборудования для производственных процессов. На эти позиции Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Газовое оборудование состоит из баллона с углекислым газом, баллона с аргоном, редуктора с манометрами и смесителя, которые применяют при использовании смеси углекислого газа и аргона. Баллоны предназначены для хранения и транспортирования защитных газов. Все газы находятся в баллонах в сжатом состоянии, под высоким давлением, кроме углекислого газа, который содержится в жидком состоянии.

В настоящее время газовая сварка применяется во многих отраслях промышленности: при изготовлении и ремонте изделий из тонколистовой стали, сварке цветных металлов и их сплавов, а также при наплавочных работах. Разновидностью газопламенной обработки является газотермическая резка, широко применяемая на этапе заготовительных операций при раскрое металлов и резке металлолома. Несмотря на многочисленные способы применения механизированных и автоматизированных видов сварки, масштабы применения ручной дуговой электросварки увеличиваются. Это связано с созданием новых материалов и оборудования для производственных процессов. На эти позиции Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Газовое оборудование состоит из баллона с углекислым газом, баллона с аргоном, редуктора с манометрами и смесителя, которые применяют при использовании смеси углекислого газа и аргона. Баллоны предназначены для хранения и транспортирования защитных газов. Все газы находятся в баллонах в сжатом состоянии, под высоким давлением, кроме углекислого газа, который содержится в жидком состоянии. Редуктор с манометрами служит для понижения давления на выходе из баллона. Стандартное давление на входе газового баллона варьируется в диапазоне 150-250 Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ атмосфер. С помощью газового редуктора это значение на выходе снижается до 1-16 атмосфер Смеситель необходим для смешивания и подачи нужного соотношения газов, оптимальных для сварки. двух газов. Также необходимо наличие расходомера и шланга для подключения газа к аппарату, через который в свою очередь подается газ в сварочную горелку. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ 2.ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ. 2.1. Тип, назначение, характеристика конструкции. Металлическая двухветвевая колонна – это элемент конструкции здания, который состоит из нескольких деталей: оголовка, надкранового стержня, подкрановой ступени, подкранового стержня и базы. Колонны разработаны применительно к типовым строительным конструкциям покрытий с опиринием стропильных ферм в уровне нижнего пояса.

Редуктор с манометрами служит для понижения давления на выходе из баллона. Стандартное давление на входе газового баллона варьируется в диапазоне 150-250 Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ атмосфер. С помощью газового редуктора это значение на выходе снижается до 1-16 атмосфер Смеситель необходим для смешивания и подачи нужного соотношения газов, оптимальных для сварки. двух газов. Также необходимо наличие расходомера и шланга для подключения газа к аппарату, через который в свою очередь подается газ в сварочную горелку. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ 2.ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ. 2.1. Тип, назначение, характеристика конструкции. Металлическая двухветвевая колонна – это элемент конструкции здания, который состоит из нескольких деталей: оголовка, надкранового стержня, подкрановой ступени, подкранового стержня и базы. Колонны разработаны применительно к типовым строительным конструкциям покрытий с опиринием стропильных ферм в уровне нижнего пояса. Оголовок – верхняя часть, которая воспринимает нагрузку от ферм и передает ее на подкрановый стержень. При их расчете учитывается не только вес опирающихся балок, ферм, но и особенности их крепления. Надкрановая часть служит опорой для стропильных ферм и передает нагрузку по подкрановой части к базе колонны. В средней части колонны располагается подкрановая ступень запроектированная в виде сварной балки-стенки. На нее ложатся подкрановые балки по которым будет ездить кран. Ветви подкрановой части выполнены из горячекатаных двутавров 60Ш1 с параллельными гранями полок по ГОСТ26020-85. Решётка подкрановых частей колонн запроектирована двухплоскостной из горячекатаных уголков прикрепленных к ветвям бесфасоночно (при этом по средним и, частично, по крайним рядам колонн предусмотрена расцентровка решетки). Базы колонн запроектированы раздельными для каждой ветви; опирание фрезерованного торца ветви осуществляется ко заранее установленную и выверенную опорную стальную плиту со строганой верхней плоскостью.

Оголовок – верхняя часть, которая воспринимает нагрузку от ферм и передает ее на подкрановый стержень. При их расчете учитывается не только вес опирающихся балок, ферм, но и особенности их крепления. Надкрановая часть служит опорой для стропильных ферм и передает нагрузку по подкрановой части к базе колонны. В средней части колонны располагается подкрановая ступень запроектированная в виде сварной балки-стенки. На нее ложатся подкрановые балки по которым будет ездить кран. Ветви подкрановой части выполнены из горячекатаных двутавров 60Ш1 с параллельными гранями полок по ГОСТ26020-85. Решётка подкрановых частей колонн запроектирована двухплоскостной из горячекатаных уголков прикрепленных к ветвям бесфасоночно (при этом по средним и, частично, по крайним рядам колонн предусмотрена расцентровка решетки). Базы колонн запроектированы раздельными для каждой ветви; опирание фрезерованного торца ветви осуществляется ко заранее установленную и выверенную опорную стальную плиту со строганой верхней плоскостью. Опорные плиты баз колонн; к которым крепятся подкрановые связи, привариваются к специальным швеллерам, заделанным в фундамент (для передачи продольных и горизонтальных сил на фундаменты) 2.2. Материалы конструкции. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Стержень колонны выполняется из двух параллельных широкополочных двутавров 60Ш1, укрепленные ребами жесткости из листовой стали сечением 144х10, скрепленные обрешеткой из угловой стали сечением 63х5 и швеллерами 40у. Марка стали С345 ГОСТ-277772-88. Химический состав стали С345 двутавровой балки№ 60Ш1. Содержание элементов в % C Mn Si P S Cr Ni Cu Al Ti 0,14 1,00-1,8 0 0,15-0,8 0 0,025 не более 0,025 не более 0,30 не более 0,30 не более 0,30 0,02-0,0 6 0,035 Механические свойства стали С345 двутавровой балки № 60Ш1 Предел текучести Н/мм² σт Временное сопротивление Н/мм² σв Относительное удлинение % δ5, Загибка холл. Ударная вязкость Дж/см² 345 470 20 98 29 2.3. Подготовка металла к сварке Заготовительные операции, для изготовления колонны К-17, включают в себя правку, разметку, резку, обработку кромок на станках, сверление отверстий, зачистку кромок и поверхностей деталей.

Опорные плиты баз колонн; к которым крепятся подкрановые связи, привариваются к специальным швеллерам, заделанным в фундамент (для передачи продольных и горизонтальных сил на фундаменты) 2.2. Материалы конструкции. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Стержень колонны выполняется из двух параллельных широкополочных двутавров 60Ш1, укрепленные ребами жесткости из листовой стали сечением 144х10, скрепленные обрешеткой из угловой стали сечением 63х5 и швеллерами 40у. Марка стали С345 ГОСТ-277772-88. Химический состав стали С345 двутавровой балки№ 60Ш1. Содержание элементов в % C Mn Si P S Cr Ni Cu Al Ti 0,14 1,00-1,8 0 0,15-0,8 0 0,025 не более 0,025 не более 0,30 не более 0,30 не более 0,30 0,02-0,0 6 0,035 Механические свойства стали С345 двутавровой балки № 60Ш1 Предел текучести Н/мм² σт Временное сопротивление Н/мм² σв Относительное удлинение % δ5, Загибка холл. Ударная вязкость Дж/см² 345 470 20 98 29 2.3. Подготовка металла к сварке Заготовительные операции, для изготовления колонны К-17, включают в себя правку, разметку, резку, обработку кромок на станках, сверление отверстий, зачистку кромок и поверхностей деталей. Правка металла: Правку применяют в тех случаях, когда нужно устранить искажение формы заготовки – волнистость, коробление, вмятины, искривления, выпучивания и т.д. Листовой металл правят на листоправильных вальцах XZP 120/15. Мелкие листовые детали правят на вальцах, на подкладном листе, или на Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ листоправильных вальцах для правки мелочи собственного изготовления. Двутавры и швеллера выправляют на кулачковом прессе JN-315 фирмы «Пельс». Искривления листовой и профильной стали поле правки не должны превышать величин, указанных в таблице №1 Таблица №1 Профиль стали Наименование отклонения Допускаемая величина отклонения Листовая Зазор между листом и стальной стальной линейкой ЗН664 Не более 1,5 мм Угловая, двутавры и швеллера Зазор между натянутой струной и обушком уголка, полкой или стенкой швеллера и двутавра. 0,001L, Но не более 10 мм Разметка деталей. Разметка – это процесс нанесения контура детали на металл в натуральную величину.

Правка металла: Правку применяют в тех случаях, когда нужно устранить искажение формы заготовки – волнистость, коробление, вмятины, искривления, выпучивания и т.д. Листовой металл правят на листоправильных вальцах XZP 120/15. Мелкие листовые детали правят на вальцах, на подкладном листе, или на Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ листоправильных вальцах для правки мелочи собственного изготовления. Двутавры и швеллера выправляют на кулачковом прессе JN-315 фирмы «Пельс». Искривления листовой и профильной стали поле правки не должны превышать величин, указанных в таблице №1 Таблица №1 Профиль стали Наименование отклонения Допускаемая величина отклонения Листовая Зазор между листом и стальной стальной линейкой ЗН664 Не более 1,5 мм Угловая, двутавры и швеллера Зазор между натянутой струной и обушком уголка, полкой или стенкой швеллера и двутавра. 0,001L, Но не более 10 мм Разметка деталей. Разметка – это процесс нанесения контура детали на металл в натуральную величину. В процессе разметки необходимые указания по обработке наносят на металл с использованием специального инструмента: измерительных рулеток, линеек, чертилок, угольников, керна и др. Качество разметки во многом зависит от точности мерительного инструмента. Разметку деталей производят с помощью рулеток, соответствующих точности второго класса по ГОСТ 7502-98 и измерительных металлических линеек по ГОСТ 427-75. При разметке деталей для стволов по длине, необходимо учесть припуск на механическую обработку и усадку от сварки в соответствии с рекомендациями таблицы №2 Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Резку угловых заготовок производят на машине, предназначенной для резки и сверления отверстий FICEP мод. HP20Т. Резку швеллеров (поз) производят на ленточно-пильном станке «Pegasus» Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Сверление отверстий. Сверление — операция для получения отверстий в металлических заготовках Сверление листовых заготовок производят на FICEP мод.

В процессе разметки необходимые указания по обработке наносят на металл с использованием специального инструмента: измерительных рулеток, линеек, чертилок, угольников, керна и др. Качество разметки во многом зависит от точности мерительного инструмента. Разметку деталей производят с помощью рулеток, соответствующих точности второго класса по ГОСТ 7502-98 и измерительных металлических линеек по ГОСТ 427-75. При разметке деталей для стволов по длине, необходимо учесть припуск на механическую обработку и усадку от сварки в соответствии с рекомендациями таблицы №2 Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Резку угловых заготовок производят на машине, предназначенной для резки и сверления отверстий FICEP мод. HP20Т. Резку швеллеров (поз) производят на ленточно-пильном станке «Pegasus» Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Сверление отверстий. Сверление — операция для получения отверстий в металлических заготовках Сверление листовых заготовок производят на FICEP мод. Р113 Сверление угловых заготовок производят на FICEP мод. HP20T Стержни колонны фрезеруют на тфс-№2 Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Сверление двутавровых балок производят наFICEP мод. 603 DEB 2.4 Режим выполнения работ. Режимы — это основные физические показатели, которые определяют весь ход процесса сварки металла и устанавливаются, опираясь на исходные данные. Причем эти показатели должны быть соблюдены в полном объеме для того, чтобы получить необходимое качество сварного шва, его размеры и формы, которые были установлены инженерным проектом. Основными параметрами полуавтоматической сварки в среде защитных газов являются: -Сварочный ток -Напряжение дуги Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Ультразвуковой источник посылает сигнал, который при достижении конца сплава отражается. Если на своем пути сигнал встречает дефект, то это отражается на волне, что в свою очередь фиксируется прибором. Различные дефекты имеют свои собственные отражения, поэтому определить природу дефекта достаточно просто.

Р113 Сверление угловых заготовок производят на FICEP мод. HP20T Стержни колонны фрезеруют на тфс-№2 Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Сверление двутавровых балок производят наFICEP мод. 603 DEB 2.4 Режим выполнения работ. Режимы — это основные физические показатели, которые определяют весь ход процесса сварки металла и устанавливаются, опираясь на исходные данные. Причем эти показатели должны быть соблюдены в полном объеме для того, чтобы получить необходимое качество сварного шва, его размеры и формы, которые были установлены инженерным проектом. Основными параметрами полуавтоматической сварки в среде защитных газов являются: -Сварочный ток -Напряжение дуги Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Ультразвуковой источник посылает сигнал, который при достижении конца сплава отражается. Если на своем пути сигнал встречает дефект, то это отражается на волне, что в свою очередь фиксируется прибором. Различные дефекты имеют свои собственные отражения, поэтому определить природу дефекта достаточно просто. данный считают наиболее удобным для использования. Это обусловлено возможностью определить изъян как на поверхности, так и в глубине металла. Контроль качества сварных соединений проводится согласно таблицы №5 ГОСТ 23118-99 пп 5.7.4 Таблица№5 Метод контроля Тип контролируемых швов по табл.6 Объем контроля Внешний осмотр и измерение. Ультразвуковой или радиографический. Все соединения 1 и 2 3 4 5 8 100% 100% 10% 5% 1% Типы сварных соединений и характеристика условий их эксплуатации. Таблица№6 Категория и уровни качества швов сварных Тип швов соединений и характеристика условий их эксплуатации Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ соединений I – высокий 1 Поперечные стыковые швы, воспринимающие растягивающие напряжения (в растянутых поясах и стенках балок, элементах ферм и т.п.). 2 Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент , и при напряжениях среза в швах .3 Швы в конструкциях или в их элементах, относящихся к 1-й группе по классификации действующих нормативных документов, а также в конструкциях 2-й группы в климатических районах строительства с расчетной температурой ниже минус 45 °С (кроме случаев, отнесенных к типам 7-12).

данный считают наиболее удобным для использования. Это обусловлено возможностью определить изъян как на поверхности, так и в глубине металла. Контроль качества сварных соединений проводится согласно таблицы №5 ГОСТ 23118-99 пп 5.7.4 Таблица№5 Метод контроля Тип контролируемых швов по табл.6 Объем контроля Внешний осмотр и измерение. Ультразвуковой или радиографический. Все соединения 1 и 2 3 4 5 8 100% 100% 10% 5% 1% Типы сварных соединений и характеристика условий их эксплуатации. Таблица№6 Категория и уровни качества швов сварных Тип швов соединений и характеристика условий их эксплуатации Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ соединений I – высокий 1 Поперечные стыковые швы, воспринимающие растягивающие напряжения (в растянутых поясах и стенках балок, элементах ферм и т.п.). 2 Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент , и при напряжениях среза в швах .3 Швы в конструкциях или в их элементах, относящихся к 1-й группе по классификации действующих нормативных документов, а также в конструкциях 2-й группы в климатических районах строительства с расчетной температурой ниже минус 45 °С (кроме случаев, отнесенных к типам 7-12). II – средний 4 Поперечные стыковые швы, воспринимающие растягивающие напряжения , а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряжениях, действующих на прикрепляемый элемент , и при напряжениях среза в швах (кроме случаев, отнесенных к типу 3) 5 Расчетные угловые швы, воспринимающие напряжения среза , которые соединяют основные элементы конструкций 2-й и 3-й групп (кроме случаев, отнесенных к типам 2 и 3). 6 Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 7 Продольные (связующие) угловые швы в основных элементах конструкций 2-й и 3-й групп, воспринимающие растягивающие напряжения (поясные швы элементов составного сечения, швы в растянутых элементах ферм и т.д.). 8 Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций узловые фасонки, фасонки связей, упоры и т.п. III – низкий 9 Поперечные стыковые швы, воспринимающие сжимающие напряжения. 10 Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций.

II – средний 4 Поперечные стыковые швы, воспринимающие растягивающие напряжения , а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряжениях, действующих на прикрепляемый элемент , и при напряжениях среза в швах (кроме случаев, отнесенных к типу 3) 5 Расчетные угловые швы, воспринимающие напряжения среза , которые соединяют основные элементы конструкций 2-й и 3-й групп (кроме случаев, отнесенных к типам 2 и 3). 6 Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 7 Продольные (связующие) угловые швы в основных элементах конструкций 2-й и 3-й групп, воспринимающие растягивающие напряжения (поясные швы элементов составного сечения, швы в растянутых элементах ферм и т.д.). 8 Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций узловые фасонки, фасонки связей, упоры и т.п. III – низкий 9 Поперечные стыковые швы, воспринимающие сжимающие напряжения. 10 Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций. 11 Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам конструкций. 12 Стыковые и угловые швы во вспомогательных элементах конструкций (конструкции 4-й группы) Таблица№6 3.ГАЗОВАЯ СВАРКА (НАПЛАВКА) 3.1 Подготовка оборудования. Резка металла газовым резаком предполагает точность дозировки и соединения газовой смеси с кислородом. А также это устройство обеспечивает получение разогревающего пламени и введение кислорода в зону работы. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ 3.2 Тип, назначение, характеристика конструкции Газовая резка металла — технология, которая на сегодняшний день используется широко, поскольку предполагает простоту выполнения операции. Именно эти методом пользуются специалисты в ремонтных, строительных и сельскохозяйственных работах. Практически все устройства, предназначенные для резки металла газом, мобильны, их легко транспортировать и использовать в другом месте. Особенности газовой резки: -Расширяет возможности резки заготовок большой толщины; -Не требует питания от электросети; -Высокая производительность; -Возможность выполнения сложных операций; -Ручной и автоматический режим работы.

11 Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам конструкций. 12 Стыковые и угловые швы во вспомогательных элементах конструкций (конструкции 4-й группы) Таблица№6 3.ГАЗОВАЯ СВАРКА (НАПЛАВКА) 3.1 Подготовка оборудования. Резка металла газовым резаком предполагает точность дозировки и соединения газовой смеси с кислородом. А также это устройство обеспечивает получение разогревающего пламени и введение кислорода в зону работы. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ 3.2 Тип, назначение, характеристика конструкции Газовая резка металла — технология, которая на сегодняшний день используется широко, поскольку предполагает простоту выполнения операции. Именно эти методом пользуются специалисты в ремонтных, строительных и сельскохозяйственных работах. Практически все устройства, предназначенные для резки металла газом, мобильны, их легко транспортировать и использовать в другом месте. Особенности газовой резки: -Расширяет возможности резки заготовок большой толщины; -Не требует питания от электросети; -Высокая производительность; -Возможность выполнения сложных операций; -Ручной и автоматический режим работы. Кислород используется при резке металла газом, если материал обладает определенными характеристиками: -высокой теплопроводностью; -температурой плавления выше температуры воспламенения в кислороде; -температурой плавления тугоплавких окислов ниже температуры плавления металла; -образованием жидких шлаков в процессе резки; -выделением большого объема тепла. Резка может быть: -поверхностная – образование шлицев и каналов; -копьевая – образование отверстий или проемов; -разделительная – в виде сквозного реза. 3.3 Режим выполнения работ. Сначала необходимо переводим кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также проверяем, что каждый вентиль находится в закрытом положении. После этого берем пропановый резак и Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ слегка приоткрываем пропан, а затем поджегаем его. Сопло резака располагаем таким образом, чтобы оно упиралось в металл, после чего не спеша открываем регулирующий кислород. Далее настраиваем эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени.

Кислород используется при резке металла газом, если материал обладает определенными характеристиками: -высокой теплопроводностью; -температурой плавления выше температуры воспламенения в кислороде; -температурой плавления тугоплавких окислов ниже температуры плавления металла; -образованием жидких шлаков в процессе резки; -выделением большого объема тепла. Резка может быть: -поверхностная – образование шлицев и каналов; -копьевая – образование отверстий или проемов; -разделительная – в виде сквозного реза. 3.3 Режим выполнения работ. Сначала необходимо переводим кислородный редуктор в позицию, соответствующую 5 атмосфер, газовый — 0,5. Также проверяем, что каждый вентиль находится в закрытом положении. После этого берем пропановый резак и Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ слегка приоткрываем пропан, а затем поджегаем его. Сопло резака располагаем таким образом, чтобы оно упиралось в металл, после чего не спеша открываем регулирующий кислород. Далее настраиваем эти вентили один за другим, тем самым будет обеспечена требуемая сила подачи пламени. Во время подобной настройки последовательно открываем газ, кислород, газ, кислород. При выборе силы пламени ориентируемся на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени приступаем к резке металла. Сопло держим по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбираем то место, от которого пойдет разрез. Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя.

Во время подобной настройки последовательно открываем газ, кислород, газ, кислород. При выборе силы пламени ориентируемся на толщину металла. С увеличением толщины листа придется увеличить силу пламени, что приведет к повышению расхода кислорода и пропана. После настройки силы пламени приступаем к резке металла. Сопло держим по отношению к краю металла таким образом, чтобы оно было удалено от разрезаемого предмета на расстоянии 5 мм, а само оно должно располагаться под углом 90 градусов. В некоторых случаях может понадобиться прорезать лист или изделие в центре. В этом случае за стартовую точку выбираем то место, от которого пойдет разрез. Суть процедуры сводится к разогреву верхней кромки до температуры 1000-1300 градусов Цельсия. Точная температура определяется с учетом металла. На практике подобная работа будет иметь вид, когда поверхность как будто «намокает». На сам разогрев потребуется не более 10 секунд. Дождавшись воспламенения металла, нужно открыть вентиль режущего кислорода, после чего начнет поступать мощная узконаправленная струя. Особенности резки: При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, мы исключаем риск обратного удара пламени, во время которого можно услышать хлопок. Медленно ведем кислородную струю строго параллельно заданной линии. Здесь важно не ошибиться с углом наклона. Сперва его выдерживаем величиной 90 градусов, после чего создаем незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинаем увеличивать до 20-30 градусов. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Нюансы при газовой резке: Во время резки металла выдерживаем необходимую скорость. Ее подбор осуществляем визуальным путем, для чего оцениваем скорость разлета искр.

Особенности резки: При открывании вентиля пропанового резака не стоит спешить. В этом случае зажигание кислорода произойдет естественным путем в результате взаимодействия с разогретым металлом. Действуя подобным образом, мы исключаем риск обратного удара пламени, во время которого можно услышать хлопок. Медленно ведем кислородную струю строго параллельно заданной линии. Здесь важно не ошибиться с углом наклона. Сперва его выдерживаем величиной 90 градусов, после чего создаем незначительное отклонение на 5-6 градусов в направлении, которое противоположно движению резака. Если приходится иметь дело с металлом, толщина которого составляет более 95 мм, то разрешается увеличить отклонение до 70 градусов. После того как прорез в металле достигнет 15-20 мм, угол наклона начинаем увеличивать до 20-30 градусов. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ Нюансы при газовой резке: Во время резки металла выдерживаем необходимую скорость. Ее подбор осуществляем визуальным путем, для чего оцениваем скорость разлета искр. Если скорость оказывается оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена. Во время резки учитываем и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону. Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину. По мере завершения резки постепенно уменьшаем скорость продвижения и выдерживаем угол наклона резака больше на 10-15 градусов. Саму процедуру резки проводим таким образом, чтобы во время нее не возникало значительных пауз.

Если скорость оказывается оптимальной, то поток искр будет вылетать под углом около 88-90 градусов по отношению к разрезаемой поверхности. В ситуации, когда поток искр стремится в направлении, которое противоположно движению резака, можно сделать вывод, что установлена чересчур малая скорость резки. В некоторых случаях поток искр вылетает под углом менее 85 градусов. Это является подсказкой о том, что текущая скорость резки чересчур завышена. Во время резки учитываем и такой параметр, как толщина металла. Если он имеет значение более 60 мм, то желательно разместить листы под таким углом, чтобы шлаки легко сходили в сторону. Если приходится работать с металлом, имеющим значительную толщину, то здесь необходимо применять особый подход. Недопустимо двигать резак до момента, когда металл будет разрезан на всю толщину. По мере завершения резки постепенно уменьшаем скорость продвижения и выдерживаем угол наклона резака больше на 10-15 градусов. Саму процедуру резки проводим таким образом, чтобы во время нее не возникало значительных пауз. Если случится так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинаем сначала, причем выбираем новую стартовую точку. После окончания резки перекрываем подачу режущего кислорода, после чего, то же самое выполняем с регулирующим кислородом. Завершающим же действием является отключение пропана. 4.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ. 1 Содержание рабочего места 1.1 Осмотреть и привести в порядок рабочее место, убрать лишние предметы из-под ног; если пол скользкий (облит маслом, краской, водой), требовать, чтобы его вытерли, или сделать это самому. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ 4.4 Отключить местную вентиляцию. 4.5 Сдать сменщику и мастеру рабочее место чистым и в полном порядке. 5 Требования по электробезопасности 5.1 Подключать к электросети и отключать от нее электросварочные установки, а также ремонтировать их должны только электромонтеры. 5.2 Во избежание поражения электрическим током не прикасаться к открытым токоведущим частям электрооборудования, оголенным проводам и не производить самостоятельных исправлений и подключений.

Если случится так, что пришлось остановиться на определенном участке, то не нужно возвращаться к резке в той точке, в которой была прервана работа. Ее начинаем сначала, причем выбираем новую стартовую точку. После окончания резки перекрываем подачу режущего кислорода, после чего, то же самое выполняем с регулирующим кислородом. Завершающим же действием является отключение пропана. 4.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ. 1 Содержание рабочего места 1.1 Осмотреть и привести в порядок рабочее место, убрать лишние предметы из-под ног; если пол скользкий (облит маслом, краской, водой), требовать, чтобы его вытерли, или сделать это самому. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ 4.4 Отключить местную вентиляцию. 4.5 Сдать сменщику и мастеру рабочее место чистым и в полном порядке. 5 Требования по электробезопасности 5.1 Подключать к электросети и отключать от нее электросварочные установки, а также ремонтировать их должны только электромонтеры. 5.2 Во избежание поражения электрическим током не прикасаться к открытым токоведущим частям электрооборудования, оголенным проводам и не производить самостоятельных исправлений и подключений. 5.3 Человека, попавшего под напряжение, немедленно освободить от действия электрического тока путем отключения электроустановки, электропроводов. Если невозможно отключить электроустановку, электропровод, пострадавшего необходимо оттащить от токоведущих частей, предварительно защитив свое тело сухой одеждой, куском сухой материи, диэлектрической резиновой перчаткой. 6 Требования пожарной безопасности 6.1 Запрещается проводить электросварочные работы в местах, где применяются или хранятся огнеопасные материалы. 6.2 При работе в сухом помещении из дерева, а также на подмостях и лесах пол и настил под место сварки необходимо покрыть несгораемым материалом (асбест, листовое железо и т.п.). 6.3 Запрещается загромождать дороги, проезды, входы и выходы из зданий, а также проезда к пожарному инвентарю, оборудованию и средства связи. 6.4 В аварийных случаях, при обнаружении загорания или пожара необходимо выполнять следующее: немедленно сообщить пожарному посту о загорании или включить пожарную сигнализацию; удалить с рабочего места, все огнеопасные и взрывоопасные вещества; отключить вентиляцию, перекрыть шибера и обесточить все электропроводки; при загорании одежды рабочего тушить её с помощью асбестового полотна или кошмы.

5.3 Человека, попавшего под напряжение, немедленно освободить от действия электрического тока путем отключения электроустановки, электропроводов. Если невозможно отключить электроустановку, электропровод, пострадавшего необходимо оттащить от токоведущих частей, предварительно защитив свое тело сухой одеждой, куском сухой материи, диэлектрической резиновой перчаткой. 6 Требования пожарной безопасности 6.1 Запрещается проводить электросварочные работы в местах, где применяются или хранятся огнеопасные материалы. 6.2 При работе в сухом помещении из дерева, а также на подмостях и лесах пол и настил под место сварки необходимо покрыть несгораемым материалом (асбест, листовое железо и т.п.). 6.3 Запрещается загромождать дороги, проезды, входы и выходы из зданий, а также проезда к пожарному инвентарю, оборудованию и средства связи. 6.4 В аварийных случаях, при обнаружении загорания или пожара необходимо выполнять следующее: немедленно сообщить пожарному посту о загорании или включить пожарную сигнализацию; удалить с рабочего места, все огнеопасные и взрывоопасные вещества; отключить вентиляцию, перекрыть шибера и обесточить все электропроводки; при загорании одежды рабочего тушить её с помощью асбестового полотна или кошмы. Перед пуском сварочного полуавтомата необходимо проверить исправность пускового устройства (рубильника, кнопочного выключателя). Корпус источника питания дуги и аппаратного ящика должны быть заземлены. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ При включении полуавтомата первоначально следует включить рубильник (магнитный пускатель), а затем – аппаратный ящик. При выключении наоборот. Шланги для защитного газа и водяного охлаждения на полуавтомате не должны пропускать газ и воду. Опираться или садится на источник питания дуги и аппаратный ящик запрещается. Для снижения влажности углекислого газа рекомендуется установить баллон вентилем вниз и после отстаивания в течение 10… 15 мин осторожно открыть вентиль и выпустить из баллона влагу. Перед сваркой необходимо из нормально установленного баллона выпустить небольшое количество газа, чтобы удалить попавший в баллон воздух.

Перед пуском сварочного полуавтомата необходимо проверить исправность пускового устройства (рубильника, кнопочного выключателя). Корпус источника питания дуги и аппаратного ящика должны быть заземлены. Изм.Лист№ докум.По письДата6ПЭР. 15.01.05. 14-1.17.1 1.ПЗ При включении полуавтомата первоначально следует включить рубильник (магнитный пускатель), а затем – аппаратный ящик. При выключении наоборот. Шланги для защитного газа и водяного охлаждения на полуавтомате не должны пропускать газ и воду. Опираться или садится на источник питания дуги и аппаратный ящик запрещается. Для снижения влажности углекислого газа рекомендуется установить баллон вентилем вниз и после отстаивания в течение 10… 15 мин осторожно открыть вентиль и выпустить из баллона влагу. Перед сваркой необходимо из нормально установленного баллона выпустить небольшое количество газа, чтобы удалить попавший в баллон воздух.

Дипломные работы по сварочному производству (сварка) | Cварочное производство (сварка) диплом

Дипломные работы по сварочному производству (сварка) | Cварочное производство (сварка) диплом | Темы дипломных работ по сварочному производству (сварка)x

или напишите нам прямо сейчас

Написать в WhatsApp

Категории →

Дипломная работа сварочное производство (сварка)

Современная промышленность и народное хозяйство очень остро нуждаются в квалифицированных специалистах сварщиках. Специальность «Сварочное производство (Сварка) (шифр 22.02.06/ 160100.65) располагает отличными достижениями науки и техники. C каждым годом появляется какое-нибудь новшество, которое улучшает работу, повышает качество и улучшает результат. Профессия очень необходима не только в промышленности, но и при строительстве жилых домов и нежилых помещений. Перед выпускниками учебных заведений открываются отличные перспективы. Это связано прежде всего с тем, что работодатели очень нуждаются в этих специалистах, предлагают неплохие условия труда и конкурентную заработную плату. Можно устроиться как в государственную структуру, так и в частную фирму, хороших специалистов ждут везде.

C каждым годом появляется какое-нибудь новшество, которое улучшает работу, повышает качество и улучшает результат. Профессия очень необходима не только в промышленности, но и при строительстве жилых домов и нежилых помещений. Перед выпускниками учебных заведений открываются отличные перспективы. Это связано прежде всего с тем, что работодатели очень нуждаются в этих специалистах, предлагают неплохие условия труда и конкурентную заработную плату. Можно устроиться как в государственную структуру, так и в частную фирму, хороших специалистов ждут везде.

[code]{text}[/code]

Если вы желаете иметь стабильное будущее – обратите свое внимание на учебные заведения, где готовят специалистов сварочного производства (сварки). Специальность начала развиваться с того момента, когда появилась возможность сваривать металлы. С того времени удалось достичь огромных успехов в этой отрасли. Сейчас сварочное производство базируется на высоких технологиях, для этого нужно подготовить квалифицированных специалистов. Эта задача поставлена нескольким учебным заведениям нашей страны.

Эта задача поставлена нескольким учебным заведениям нашей страны.

Хочу себе!

Заказать диплом по сварочному производству (сварка)

Мы предлагаем услуги по качественному выполнению студенческих работ, в том числе и дипломных по специальности сварочное производство (сварка). Если у вас нет времени или не можете самостоятельно справиться с темой – наши специалисты напишут дипломную работу за несколько дней. Ваша работа будет качественная, поэтому можете рассчитывать на высокую оценку. Стоимость наших услуг более чем доступна. Цена формируется в зависимости от темы работы, требований и насколько быстро нужна работа. У нас также есть огромная база уже готовых работ, среди которых вполне вероятно, что сможете найти и по своей теме.

Дипломные работы по сварочному производству были успешно выполнены для следующих ВУЗов:

- Астраханский государственный университет (АГУ)

- Алтайский государственный технический университет им. И.

И. Ползунова (АлтГТУ)

И. Ползунова (АлтГТУ) - Брянский государственный технический университет (БГТУ)

- Дальневосточный федеральный университет (ДВФУ)

- Волгоградский государственный технический университет (ВолгГТУ)

- Воронежский государственный технический университет (ВГТУ)

- Уральский федеральный университет имени первого Президента России Б.Н. Ельцина (УрФУ)

- Ижевский государственный технический университет имени М.Т. Калашникова (ИжГТУ)

- Иркутский национальный исследовательский технический университет (ИрНИТУ)

- Казанский национальный исследовательский технический университет им. А.Н. Туполева (КНИТУ КАИ)

- Кузбасский государственный технический университет имени Т.Ф. Горбачева (КузГТУ)

- Комсомольский-на-Амуре государственный технический университет (КнАГТУ)

- Сибирский федеральный университет (СФУ)

- Курганский государственный университет (КГУ)

- Юго-Западный государственный университет (ЮЗГУ)

- Московский государственный технический университет имени Н.

- Российский государственный университет нефти и газа имени И.М. Губкина (РГУНГ)

- Нижегородский государственный технический университет им. Р.Е. Алексеева (НГТУ)

- Уральский федеральный университет имени первого Президента России Б.Н. Ельцина – Нижнетагильский технологический институт (УрФУ)

- Омский государственный технический университет (ОмГТУ)

- Пензенский государственный университет (ПГУ)

- Донской государственный технический университет (ДГТУ)

- Санкт-Петербургский государственный морской технический университет (СПбГМТУ)

- Саратовский государственный технический университет имени Гагарина Ю.А. (СГТУ)

- Тобольский индустриальный институт – филиал Тюменского государственного нефтегазового университета (филиал ТюмГНГУ в г. Тобольске)

Публикации наших авторов в специализированных журналах и изданиях

View the embedded image gallery online at:

https://vakademe. ru/shop/diplomnye-raboty-po-svarochnomu-proizvodstvu-svarka.html#sigProId4fd9b25c95

ru/shop/diplomnye-raboty-po-svarochnomu-proizvodstvu-svarka.html#sigProId4fd9b25c95

Наши услуги

Среди наших авторов – преподаватели ВУЗов,

кандидаты и доктора наук

Доклады, Презентации, Шпаргалки к ГОСам и Другие работы

Отправить заявку на расчет

Отзывы клиентов

Принимаем к оплате

Введение

Зміст

Вступ 4

1 Загальна частина

1.1 Технологічний аналіз конструкції 5

1.2 Технічні умови на виготовлення конструкції і контроль якості 6

2 Спеціальна частина 10

2.1 Вибір способів складання та стендів для складання 10

2.2 Вибір і обґрунтування способів зварювання 11

2. 3

Вибір зварювальних матеріалів 12

3

Вибір зварювальних матеріалів 12

2.4 Вибір роду струму та розрахунок режимів зварювання 13

2.5 Вибір зварювального обладнання, установки для зварювання та транспортних засобів 15

2.6 Вибір методів контролю якості при виготовленні конструкції 24

2.7 Розробка технологічного процесу складання і зварювання конструкції в технологічних картах 25

2.8 Нормування техпроцесу складання та зварювання конструкції 30

2.9 Розрахунок витрат зварювальних матеріалів та електроенергії 32

2.10 Розрахунок необхідної кількості обладнання, робочих місць для складання і зварювання конструкції у кількості _______ тон металоконструкцій за рік 33

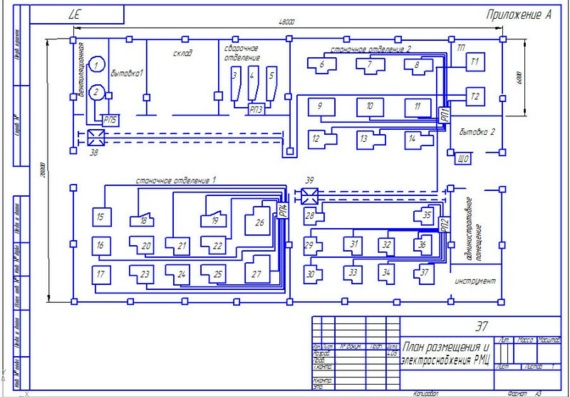

3 Організація виробництва 35

3.1 Проектування раціональної організації виробництва та праці на дільниці

3. 2

Розрахунок чисельності робітників

дільниці за категоріями та

показниками

продуктивності праці

39

2

Розрахунок чисельності робітників

дільниці за категоріями та

показниками

продуктивності праці

39

3.3 Організація та планування оплати праці на дільниці, що

проектується 43

41

4 Економіка виробництва 48

4.1 Розрахунок технологічної собівартості складально-зварювальних

робіт 48

4.2 Техніко-економічні показники дільниці 53

5 Охорона праці 55 5.1 Охорона праці та техніка безпеки на дільниці, що проектується 55

5.2 Протипожежні заходи 58

5.3 Розрахунок штучного освітлення 59

Список літератури

Сварка

является одним из ведущих технологических

процессов создания материальной основы

современной цивилизации. Более половины

валового национального продукта

промышленно развитых стран создаётся

с помощью сварки и родственных технологий.

До 2/3 мирового потребления стального

проката идёт на производство сварных

конструкций и сооружений.

Более половины

валового национального продукта

промышленно развитых стран создаётся

с помощью сварки и родственных технологий.

До 2/3 мирового потребления стального

проката идёт на производство сварных

конструкций и сооружений.

Сварке подвергаются практически любые металлы и неметаллы (пластмассы, керамика, стекло и др.) в любых условиях – на Земле, в морских глубинах и в космосе. Толщина свариваемых деталей колеблется от нескольких микрометров до метров, масса сварных конструкций от долей грамма до сотен тысяч тонн.

Во многих случаях сварка является единственно возможным или наиболее эффективным способом создания неразъёмных соединений конструкционных материалов и получения ресурсосберегающих заготовок максимально приближенных по геометрии к оптимальной форме готовой детали или конструкции.

Лидирующее

положение на рынке сварочного оборудования

занимает оборудование для дуговой

сварки, доля которого и дальше будет

возрастать, в основном, за счёт оборудования

для сварки порошковой и сплошной

проволоками при сокращении доли

оборудования для ручной дуговой сварки

покрытыми эллектродами.

Контактная сварка прочно удерживает второе место на рынке сварочного оборудования, доля её применения имеет тенденцию дальнейшего роста.

Объём оборудования для газовой сварки и резки сокращается, тем не менее всё ещё остается значительным.

Применение ручной дуговой сварки в индустриальных странах стабилизируется на уровне 15-25% а в мире в целом будет наблюдаться её снижение, в основном, за счёт развивающихся стран. [1]

Несомненно то, что сварка плавлением останется основой сварочного производства и дальше будет интенсивно развиваться, поскольку является ключевой технологией для многих отраслей производства, строительства, транспорта, электронной техники и связи.

1 Общая часть

1.1 Технологический анализ конструкции

Клапан

дроссельный сварной предназначен для

механического регулирования проходного

сечения канала трубопровода подачи

газа в методическую печь трубопрокатного

цеха. Корпус клапана работает в условиях

высокого давления, следовательно,

конструкция должна быть герметичной,

а сварные швы должны быть прочными и

плотными.

Корпус клапана работает в условиях

высокого давления, следовательно,

конструкция должна быть герметичной,

а сварные швы должны быть прочными и

плотными.

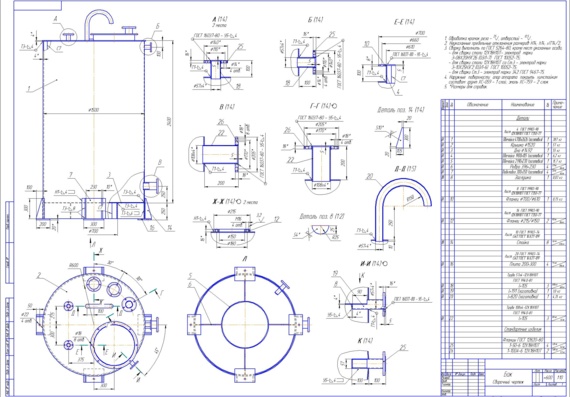

Клапан дроссельный (см. МКПУ 011217100СБ) состоит из трубы диаметром 529 мм × 7 мм поз 1 (1 шт.), фланцев диаметром 640 мм × 529 мм × 24 мм поз 2 (2 шт), подшипника поз 3 (1 шт.), корпуса сальника поз 4 (1 шт.)

Габаритные размеры конструкции 640 мм × 200 мм, масса конструкции 53,82 кг, проход клапана Ду=500 мм.

Конструкция изготовлена из низкоуглеродистой стали не маркированной Ст0 (поз 3 и поз 4) и Ст3 (поз 1,2). Химический состав и механические свойства сталей приведены в таблице 1,2 [2].

Таблица 1 – Механические свойства стали ,%

Марка стали | ГОСТ | Временное сопротивление разрыву GB, H/мм2 | Предел текучести GТ, Н/мм2 | Относительное удлинение, % |

Ст0 | 380-2005 | 300 | – | 23 |

Ст3 | 2590-88 | 400 | 245 | 26 |

Таблица 2- Химический состав в % по ГОСТ380-2005

Марка стали | Содержание элементов,% | |||||||||

C | Si | Mn | Ni | As | Cr | N | Cu | P | S | |

не более | ||||||||||

Ст3 | 0,14- | 0,15- | 0,4- | 0,3 | 0,08 | 0,03 | 0,008 | 0,3 | 0,04 | 0,05 |

Ст0 | 0,23 | – | – | – | – | – | – | – | 0,07 | 0,06 |

Стали марок Ст0 и Ст3 свариваются без ограничений всеми способами электро-дуговой сварки

Конструкция технологичная по следующим косвенным признакам:

возможность применения высоковоспроизводительных методов заготовок;

наличие стандартных сварных швов;

возможность применения высокопроизводительных способов сварки;

возможность применения специальных стендов для сборки и установок для сварки;

возможность применения неразрушающих методов контроля качества сварных соединений;

возможность комплексность механизации и автоматизации сборочно-сварочных процессов

1. 2

Технические условия на изготовление

конструкции и контроль качества

2

Технические условия на изготовление

конструкции и контроль качества

Технические условия — это совокупность условий, которых необходимо придерживаться при изготовлении изделий относительно основных и сварочных материалов, и контроля качества конструкции.

Технологические условия (ТУ) являются неотъемлемой частью комплекса технологической документации на сварную конструкцию на которую они распространяются.

1.2.1. Технические условия на изготовление конструкции

1.2.1.1

Изготовление деталей для сборки сварных

конструкций может производиться всеми

методами резки, гибки, правки.

1.2.1.2

Заготовки, поступающие на обработку,

должны быть очищены от загрязнений,

ржавчины, масла, окалины и др.

1.2.1.3

Сборка конструкций должна производиться

на стеллажах, сборочных плитах, в

сборочных кондукторах и других

приспособлениях в условиях, обеспечивающих

высокое качество сборки и безопасное

производство работ. 1.2.1.4 Сопрягаемые

поверхности и прилегающие к ним зоны

собираемых деталей должны быть очищены

от масла, грязи, ржавчины, окалины, влаги

и других загрязнений на ширину не менее

20 мм. Очистка производится до чистого

металла.

1.2.1.5 Сборка конструкций должна

производиться по рабочим чертежам и

технологическому процессу, утвержденным

в установленном порядке.

1.2.1.6 Сборочные

прихватки конструкции должны быть

выполнены рабочими имеющими удостоверение

на право производства сварных работ, с

применением тех же сварочных материалов

и такого же качества, что и основные швы

сварных конструкций.

1.2.1.4 Сопрягаемые

поверхности и прилегающие к ним зоны

собираемых деталей должны быть очищены

от масла, грязи, ржавчины, окалины, влаги

и других загрязнений на ширину не менее

20 мм. Очистка производится до чистого

металла.

1.2.1.5 Сборка конструкций должна

производиться по рабочим чертежам и

технологическому процессу, утвержденным

в установленном порядке.

1.2.1.6 Сборочные

прихватки конструкции должны быть

выполнены рабочими имеющими удостоверение

на право производства сварных работ, с

применением тех же сварочных материалов

и такого же качества, что и основные швы

сварных конструкций.

1.2.1.7

Размеры катета прихваток должны

составлять не более 0,7 размера катета

шва, но не более 6 мм с тем, чтобы при

последующей сварке прихватки были

перекрыты швом.

1.2.1.8 Длина каждой

прихватки должна быть в 4-5 раз больше

толщины прихватываемых элементов, но

не более 100 мм. Расстояние между прихватками

должно быть в 30-40 раз больше толщины

прихватываемых элементов, но не более

500 мм. Крайние прихватки должны

располагаться на расстоянии не более

200 мм от края листа.

Крайние прихватки должны

располагаться на расстоянии не более

200 мм от края листа.

1.2.1.9

Сварка конструкций должна производиться

преимущественно высокопроизводительными

способами.

1.2.1.10 Сварка стальных

конструкций должна производиться

сварщиками, имеющими удостоверение,

устанавливающее их квалификацию и

характер работ, к которым они

допущены.

1.2.1.11 Выбранные для ведения

технологического процесса сварочные

материалы должны обеспечивать требуемые

геометрические размеры и свойства

сварного шва, хорошие технологические

свойства ведения сварки, высокую

производительность и экономичность

процесса, определенный уровень

механизации, необходимые

санитарно-гигиенические нормы условий

труда.

1.2.1.12 Стальная сварочная проволока

должна изготавливаться по ГОСТ 2246-70,

порошковая проволока ГОСТ 26271-84.

Поверхность проволоки должна быть

чистой и гладкой, без трещин, окалины,

ржавчины, масла и других загрязнений.

Порошковая проволока должна иметь

достаточную степень обжатия. 1.2.1.13

Углекислый газ должен соответствовать

ГОСТ 8050-85, содержание двуокиси углерода

не менее 99,5%, водяных паров не более

0,184 г/м3, содержание окиси углерода не

более 0,1%.

1.2.1.14 Кислород должен

соответствовать ГОСТ 5583-78, содержание

водяных паров не менее 0,07 г/м3, кислорода

в объеме – 99,7%.

1.2.2 Технические

условия на контроль качества

1.2.2.1

Перед сваркой следует произвести входной

контроль исходных материалов (основной

металл, сварочные материалы) внешним

осмотром, на соответствие требованиям

стандартов, данных технологических

условий, сертификатных данных

1.2.2.2

Контроль качества сварных швов и

соединений производится в соответствии

с требованиями ГОСТ 3242-79 внешним осмотром

и измерением – 100%. Методом внешнего

осмотра выявляют следующие дефекты:

несоответствие размеров швов проектным,

прожоги, наплывы, чешуйчатость, трещины

и поры выходящие на поверхность

шва.

1.2.2.3 Внутренние дефекты (поры,

шлаковые включения, трещины) контролировать

одним из методов неразрушающего контроля:

ультразвуковой контроль, радиационный,

магнитный и др.

1.2.1.13

Углекислый газ должен соответствовать

ГОСТ 8050-85, содержание двуокиси углерода

не менее 99,5%, водяных паров не более

0,184 г/м3, содержание окиси углерода не

более 0,1%.

1.2.1.14 Кислород должен

соответствовать ГОСТ 5583-78, содержание

водяных паров не менее 0,07 г/м3, кислорода

в объеме – 99,7%.

1.2.2 Технические

условия на контроль качества

1.2.2.1

Перед сваркой следует произвести входной

контроль исходных материалов (основной

металл, сварочные материалы) внешним

осмотром, на соответствие требованиям

стандартов, данных технологических

условий, сертификатных данных

1.2.2.2

Контроль качества сварных швов и

соединений производится в соответствии

с требованиями ГОСТ 3242-79 внешним осмотром

и измерением – 100%. Методом внешнего

осмотра выявляют следующие дефекты:

несоответствие размеров швов проектным,

прожоги, наплывы, чешуйчатость, трещины

и поры выходящие на поверхность

шва.

1.2.2.3 Внутренние дефекты (поры,

шлаковые включения, трещины) контролировать

одним из методов неразрушающего контроля:

ультразвуковой контроль, радиационный,

магнитный и др. 1.2.2.4 Герметичность

сварочных швов контролировать гидро

или пневмо испытаниями по ГОСТ 3285-77. Все

остальные внешние,внутренние и сквозные

дефекты не допускаются

1.2.2.5 Дефектные участки сварных

швов должны быть вышлифованы до чмстого

металла, зачищены, заварены и вновь

проконтролированы перечисленными

методами. При этом разрешается производить

исправление дефектов не более 2х раз.

1.2.2.4 Герметичность

сварочных швов контролировать гидро

или пневмо испытаниями по ГОСТ 3285-77. Все

остальные внешние,внутренние и сквозные

дефекты не допускаются

1.2.2.5 Дефектные участки сварных

швов должны быть вышлифованы до чмстого

металла, зачищены, заварены и вновь

проконтролированы перечисленными

методами. При этом разрешается производить

исправление дефектов не более 2х раз.

1.2.2.6. Исправление дефектов выполнять методами электродуговой сварки, сварочными материалами, гарантирующими качество не ниже качества основного металла и качества сварных швов, сваренных по данному технологическому процессу.

2 Специальная часть

2.1Выбор способа сборки и стендов для сборки

Сборка – процесс последовательного соединения и скрепления деталей между собой с целью создания сборочной единицы.

Основными схемами сборки и сварки являются:

– полная сборка конструкции с последующей сваркой;

– последовательная сборка и сварка;

–

сборка и сварка узлов (технологических

сборок), а потом сборка и сварка конструкций

с подузлами.

Корпус клапана дроссельного сварного (см. МКПУ 011217100СБ), представляет собой конструкцию, состоящую из 5-ти составных частей. Конструкция технологичная, при изготовлении её можно разбить на узлы, следовательно, в условиях серийного производства применяем третью схему сборки.

Основным преимуществом третьей схемы сборки является простота приспособления, а также возможность выделения подузлов под механизированные способы сварки.

Схема поузловой сборки конструкции приведены на рисунке 1

Рисунок 1 – Схема сборки корпуса клапана дросельного

Для сборки узла 1 и окончательной сборки-сварки проектируем стенды

Сборочные приспособления или стенды должны обеспечивать:

– необходимое взаимное расположение деталей, которые входят в узел;

– точность сборки изготовленного узла соответственно требованиям чертежа и технических условий;

– повышение производительности работы;

–

удобное и быстрое снятие изделия.

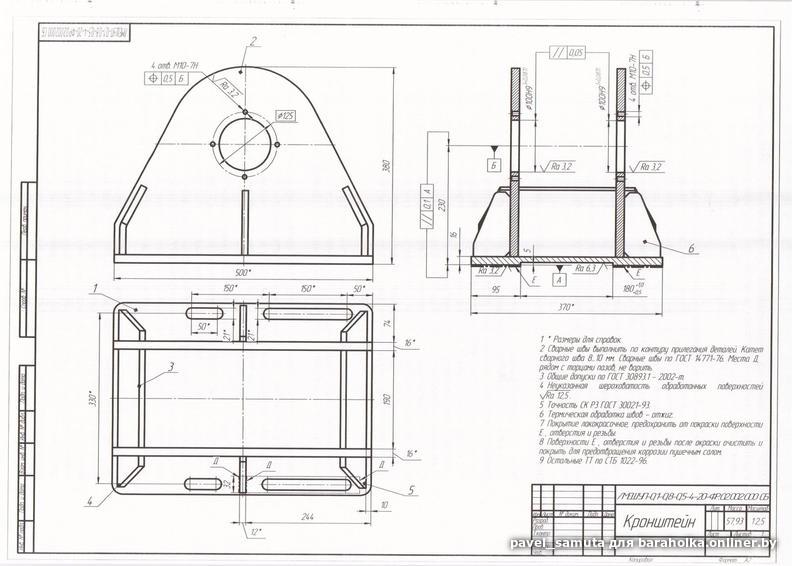

Стенд для сборки узла 1 (см МКПУ 011217200ВО) состоит из сборочного стола 1, ложемента 2, стйки 3(4шт),установочных пальцев цилиндрического 4 и фигурного 5, и откидных пальцев 6 (4 шт).

В ложемент 2 сборочного стола 1 по 2м пальцам устанавливаем фланец поз 2 (1 шт), устанавливаем во фланец трубу поз.1, по 4м откидным пальцам 3 устанавливаем фланец поз.2(1 шт.), прихватываем, затем узел раскрепляем и передаём на сварку.

Стенд для окончательной сборки-сварки (рис.3)состоит из стола 1, пальцев установочных филиндрического 2 и фигурного 3 и выдвижного упора 4.

На сборочный стол 1 по установочным пальцамт 2 и 3 устанавливается узел 1в выдвижной упор 4 устанавливаем корпус сальника и подшипник, устанавливая их выдвижными упорами 4, прихватываем и выполняем сварку

Курсовая работа на тему: Технология ручной дуговой сварки

Оглавление:

У вас нет времени на курсовую работу или вам не удаётся написать курсовую работу? Напишите мне в whatsapp — согласуем сроки и я вам помогу!

В статье «Как научиться правильно писать курсовую работу», я написала о правилах и советах написания лучших курсовых работ, прочитайте пожалуйста.

Собрала для вас похожие темы курсовых работ, посмотрите, почитайте:

- Курсовая работа на тему: Договор хранения

- Курсовая работа на тему: Сестринский процесс при сахарном диабете

- Курсовая работа на тему: Разделение властей

- Курсовая работа на тему: Реставрация

Введение

Сварка является одним из ведущих технологических процессов как в машиностроении, так и в строительной отрасли.

Сварка играет важную роль в решении задач дальнейшего научно-технического прогресса, поставленных Коммунистической партией и Советским правительством. Постановление ЦК КПСС и Совета Министров СССР «О дальнейшем внедрении сварочных аппаратов в производство» (1958 г.) стало целевой программой развития отечественного сварочного производства и положило начало планированию сварочного производства в масштабах всего Союза.

Период с 1959 по 1965 годы характеризовался значительным расширением сферы применения сварных конструкций, а также увеличением объема сварочных работ и степени механизации сварочных процессов.

Сегодня сварочное производство является самостоятельной отраслью машиностроения. Дальнейшее развитие сварки требует решения ряда вопросов (например, разработка новых конструкций сварочных аппаратов, сварочного оборудования и материалов).

В 1966 году ЦК КПСС и Совет Министров СССР приняли постановление «О дальнейшем развитии сварочного производства и повышении качества сварочных работ», которое включало в себя программу совершенствования сварочного производства на 1966-1970 годы.

Учитывая положительный опыт выполнения государственных планов, их большую организационную и руководящую роль в области технического прогресса, Совет Министров СССР принял в октябре 1970 года постановление «Об ускорении технического прогресса и дальнейшем повышении производительности труда в сварочном производстве» новой, третьей рассмотренной, комплексной программы развития сварочного производства в стране на 1971-1975 годы.

Советский народ с большим энтузиазмом работает над скорейшим выполнением решений XXIV съезда КПСС.

В связи с этими решениями народное хозяйство страны нуждается в современных машинах различных типов и назначений, а также в современном — усовершенствованном оборудовании с высокими технико-экономическими показателями. Важнейшую роль в этом играет сварочное оборудование. В то же время следует отметить, что известные успехи не только советского машиностроения, но и строительного производства, во многом благодаря отечественному сварочному оборудованию.

Наши достижения в области механизации и автоматизации сварочных процессов вывели ряд важных отраслей промышленности на высокий технический уровень. Применение передовых сварочных технологий привело к фундаментальным изменениям в технологии работы котлов, труб и трубопроводов, морских и речных судов, нефтяного оборудования, прокатных машин, мощных прессов и насосов, а также других машин и механизмов.

С ростом технического уровня сварочного производства возрастают требования к уровню общего образования и технической подготовки электросварщиков. Цель этой книги — помочь учащимся освоить профессию электросварщика.

Цель этой книги — помочь учащимся освоить профессию электросварщика.

При использовании книги следует учитывать, что в соответствии с ГОСТ 9867—61 в СССР с 1 января 1963 года была внедрена международная система единиц измерения — СИ. В новой системе проводится различие между «массой» (количество вещества) и «весом» (гравитация). Вес измеряется в килограммах (кг), вес — в Ньютоне (n). Ньютон — это сила, при которой масса в 1 кг представляет собой ускорение 1м/с2 (1кг-9.80665n). В системе единиц СИ большие или малые единицы получаются путем деления или умножения единиц на число 10, например, Мегатон (Mn) = 1 * 106n.

Подготовка металла к сварке

Металл идет на производство сварных конструкций, предварительно очищенных и откорректированных.

Очистка должна быть выполнена до сборки устройства. В точке сварки кромки тщательно очищаются от ржавчины, масла, влаги, окалины и грязи, наличие которых вызывает поры и другие дефекты. Особое внимание следует уделить очистке зазора между краями. Если грязь попала в зазор уже смонтированного агрегата, ее следует тщательно продуть сжатым воздухом или сжечь пламенем горелки.

Если грязь попала в зазор уже смонтированного агрегата, ее следует тщательно продуть сжатым воздухом или сжечь пламенем горелки.

Очистка производится ручными и механическими проволочными щетками, акупунктурными резцами, гидропескоструйной и дробеструйной очисткой, пламенем горелки с несколькими поверхностями, шлифовальными кругами, травлением в кислых и щелочных растворах, промывкой растворителями.

В крупных цехах для очистки стальных листов после их поточной струйной обработки используется поточный метод последовательной обработки листов 15% раствором ингибированной * соляной кислоты при 40-45 °С, промывка водой и нейтрализация кальцинированной золы 3-5% раствором, промывка и обработка 10% пассивирующим раствором специального состава. Скорость движения дуги в потоке — 0.5 м/с.

Перед сваркой края деталей вырезаются, фаски и зачищаются, если это предусмотрено чертежами. Скошенные кромки изготавливаются в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их иногда обрабатывают на фрезерных станках для обработки кромок и торцов, на которых длина обработки может достигать нескольких метров.

Механическая обработка кромок на станках снимает зону заклепок металла, которая возникает при резке кромок ножницами, зону термического воздействия резки некоторых легированных сталей, повышает точность заготовок и устраняет деформации после кислородной резки, а также дает чашеобразную кромку толстого металла (более 30 мм).

Машинная пламенная резка является более производительным, дешевым и распространенным методом подготовки к сварке кромок, особенно при большой толщине свариваемого металла (детали кроватей, листы барабанов котлов и т.д.). Машинная резка пламенем должна использоваться, если это позволяет спецификация на изготовление продукта. Для ускорения процесса резки и одновременного выполнения фрезерования кромок используются несколько фрез с соответствующими углами наклона, установленных на одном станке.

Для резки легированных сталей, цветных металлов и их сплавов применяются кислородная и плазменная резка.

На кромках не должно быть порезов глубиной более 1,5 мм; прямолинейность кромок должна проверяться с помощью рельса и измерительного стержня, а углы скоса — с помощью шаблонов.

Отливки перед сваркой должны быть тщательно очищены от остатков шлифовки формы, а поверхностная корка отливок должна быть удалена песчаником в местах расположения сварных швов.

Сборка заготовок для сварки

Подготовленные и готовые к сварке детали затем поставляются для сборки отдельных узлов и продуктов в целом.

Сборка является очень ответственным процессом в общем технологическом процессе производства сварных конструкций. При сборке важно обеспечить требуемую точность посадки и соответствие краев сварных элементов.