Автоматизация теплообменника

Автоматизация теплообменника

|

Продукция

- Выпускаемая продукция: Программно-технические комплексы

- Выпускаемая продукция по типам устройств

- Выпускаемая продукция по областям применения

- Выпускаемая продукция в алфавитном порядке

- Программное обеспечение

- Продукция сторонних производителей

Продукция снятая с производства

Программно-технический комплекс КОМЕГА

Модули ПТК Комега предназначены для автоматизированного управления, контроля и мониторинга разнообразных технологических процессов.

Подробнее…

Подробнее…Свободно-программируемые контроллеры

- kB.D – Дисплейные модули

- kB.EG – Модули шлюза

- kB.M – Базовые модули

Модули ввода-вывода

- kB.AIO – Модули расширения с аналоговыми каналами

- kB.DIO – Модули расширения с цифровыми каналами

- kB.DIO-PDO – Модули расширения с цифровыми и силовыми каналами

- kB.PDO – Модули расширения с силовыми каналами

Панели оператора, HMI

- kB.D – Дисплейные модули

Коммуникационные устройства

- kB.TB – Коннекторный блок

- kB.WL – Коммуникационные модули

Источники питания

- kB.PWR – Модуль питания

Аксессуары

- kB.cbl – Соединительные кабели

Стенды

- Стенд ПТК Комега

Программно-технический комплекс КОНТАР

Свободно программируемые логические контроллеры и набор программных средств для их настройки, выполнения проектов автоматизации и диспетчеризации.

Подробнее…

Подробнее…Свободно-программируемые контроллеры

- MC12(к) – Контроллеры

- MC6 – Контроллеры

- MC8(к) – Контроллеры

- ML9 – Контроллеры

- MR8 – Модули релейные

Модули ввода-вывода

- MA8.3(к) – Модуль расширения аналоговых и дискретных входов и выходов

- ME20 – Модули расширения дискретных входов

- ME4 – Модули расширения

- MR20.3 – Модули расширения дискретных выходов

- МЕ16 – Модули расширения дискретных вводов и выводов

Панели оператора, HMI

- MD8.3 – Пульт управления выносной

Коммуникационные устройства

- MM1 – Модуль мультиплексора

- Субмодули для ПТК КОНТАР

- Субмодули для ПТК КОНТАР версии (к)

Источники питания

- MPS5 – Модуль питания датчиков

Аксессуары

- Крышки корпуса для контроллеров MC6, MC8 и MC12

- Соединительные кабели

Стенды

- Стенд ПТК КОНТАР

Панели оператора, HMI

- kB.

D – Дисплейные модули

D – Дисплейные модули - MD8.3 – Пульт управления выносной

Свободно-программируемые контроллеры

- kB.D – Дисплейные модули

- kB.EG – Модули шлюза

- kB.M – Базовые модули

- MC12(к) – Контроллеры

- MC6 – Контроллеры

- MC8(к) – Контроллеры

- ML9 – Контроллеры

- MR8 – Модули релейные

Модули ввода-вывода

- kB.AIO – Модули расширения с аналоговыми каналами

- kB.DIO – Модули расширения с цифровыми каналами

- kB.DIO-PDO – Модули расширения с цифровыми и силовыми каналами

- kB.PDO – Модули расширения с силовыми каналами

- MA8.3(к) – Модуль расширения аналоговых и дискретных входов и выходов

- ME20 – Модули расширения дискретных входов

- ME4 – Модули расширения

- MR20.3 – Модули расширения дискретных выходов

- МЕ16 – Модули расширения дискретных вводов и выводов

Источники питания

- kB.PWR – Модуль питания

- MPS5 – Модуль питания датчиков

- П300 – Источники питания

Коммуникационные устройства

- kB.

TB – Коннекторный блок

TB – Коннекторный блок - kB.WL – Коммуникационные модули

- MM1 – Модуль мультиплексора

- ВП/ВТ – Устройства для подключения входных сигналов

- Субмодули для ПТК КОНТАР

- Субмодули для ПТК КОНТАР версии (к)

Аксессуары

- kB.cbl – Соединительные кабели

- В01 – Устройства защитные

- Крышки корпуса для контроллеров MC6, MC8 и MC12

- КХС – Коробки холодных спаев

- Соединительные кабели

Регуляторы

- БУН-02 М – Блок управления двумя насосами

- БУН-03 М – Блок управления тремя насосами

- ВЕНТ 401 – Регуляторы

- КАСКАД 2 – Регуляторы

- МИНИТЕРМ 300 – Регуляторы

- МИНИТЕРМ 400 – Регуляторы

- МИНИТЕРМ 450 – Регуляторы

- МИНИТЕРМ У.2 – Регуляторы

- МИНИТЕРМ У.4 – Регуляторы

- ПРОТАР – Приборы регулирующие программируемые микропроцессорные

- ПРОТЕРМ 100 – Регулятор

- РС29М – Регуляторы

- РУНТ – Устройства управляющие

- Ф34 – Регулятор

Усилители мощности

- У10-15 – Усилитель

- У13 – Усилители

- У24 – Усилители трехпозиционные

- У29.

3М – Усилитель трехпозиционный

3М – Усилитель трехпозиционный - У300 – Усилитель трехпозиционный

- У330М – Усилитель трехпозиционный

Датчики и преобразователи

- ИПУ – Индикатор положения унифицированный

- П-ДТ – Преобразователь сигнала дифференциально-трансформаторного датчика

- ФДЧ – Фотодатчик низкочастотный

- ФСП1 – Фотосигнализатор пламени

- ФЭСП-2.Р – Фотоэлектродный сигнализатор пламени

Задающие устройства

- БУ12 – Блок управления аналогового регулятора

- БУ21 – Блoк управления рeлeйнoгo рeгулятoрa

- ЗУ05 – Устройство задающее токовое

- ЗУ11 – Устройство задающее потенциометрическое

- ЗУ50 – Задающее устройство с цифровой индикацией

Приборы учета энергоресурсов

- MI20 – Счетчик импульсов

- МАНС-12 – Вычислитель

Стенды

- Стенд ПТК Комега

- Стенд ПТК КОНТАР

- kB.

Для автоматизации различных технологических процессов, котельных, систем отопления, теплоснабжения, водоснабжения, вентиляционных установок, сушки, жилых и нежилых помещений, водоподготовки, водоочистки, насосных станций, мониторинга распределенных объектов

- kB.

AIO – Модули расширения с аналоговыми каналами

AIO – Модули расширения с аналоговыми каналами - kB.cbl – Соединительные кабели

- kB.D – Дисплейные модули

- kB.DIO – Модули расширения с цифровыми каналами

- kB.DIO-PDO – Модули расширения с цифровыми и силовыми каналами

- kB.EG – Модули шлюза

- kB.M – Базовые модули

- kB.PDO – Модули расширения с силовыми каналами

- kB.PWR – Модуль питания

- kB.TB – Коннекторный блок

- kB.WL – Коммуникационные модули

- MA8.3(к) – Модуль расширения аналоговых и дискретных входов и выходов

- MC12(к) – Контроллеры

- MC6 – Контроллеры

- MC8(к) – Контроллеры

- MD8.3 – Пульт управления выносной

- ME20 – Модули расширения дискретных входов

- ME4 – Модули расширения

- ML9 – Контроллеры

- MM1 – Модуль мультиплексора

- MPS5 – Модуль питания датчиков

- MR20.3 – Модули расширения дискретных выходов

- MR8 – Модули релейные

- Крышки корпуса для контроллеров MC6, MC8 и MC12

- МЕ16 – Модули расширения дискретных вводов и выводов

- МИНИТЕРМ 300 – Регуляторы

- МИНИТЕРМ 400 – Регуляторы

- МИНИТЕРМ 450 – Регуляторы

- МИНИТЕРМ У.

2 – Регуляторы

2 – Регуляторы - МИНИТЕРМ У.4 – Регуляторы

- Соединительные кабели

- Субмодули для ПТК КОНТАР

- Субмодули для ПТК КОНТАР версии (к)

Для учета энергоресурсов

- MI20 – Счетчик импульсов

- МАНС-12 – Вычислитель

Оперативные, задающие и вспомогательные устройства

- БУ12 – Блок управления аналогового регулятора

- БУ21 – Блoк управления рeлeйнoгo рeгулятoрa

- В01 – Устройства защитные

- ВП/ВТ – Устройства для подключения входных сигналов

- ЗУ05 – Устройство задающее токовое

- ЗУ11 – Устройство задающее потенциометрическое

- ЗУ50 – Задающее устройство с цифровой индикацией

- ИПУ – Индикатор положения унифицированный

- КХС – Коробки холодных спаев

для котельных и систем теплоснабжения

- БУН-02 М – Блок управления двумя насосами

- БУН-03 М – Блок управления тремя насосами

- РС29М – Регуляторы

Для вентиляционных установок

- ВЕНТ 401 – Регуляторы

Для сложных многоконтурных систем

- КАСКАД 2 – Регуляторы

- ПРОТАР – Приборы регулирующие программируемые микропроцессорные

Для преобразования сигналов

- П-ДТ – Преобразователь сигнала дифференциально-трансформаторного датчика

Для управления мощностью электрической нагрузки и питания регуляторов

- П300 – Источники питания

- У10-15 – Усилитель

- У13 – Усилители

- У24 – Усилители трехпозиционные

- У29.

3М – Усилитель трехпозиционный

3М – Усилитель трехпозиционный - У300 – Усилитель трехпозиционный

- У330М – Усилитель трехпозиционный

Для прецизионного регулирования температуры

- ПРОТЕРМ 100 – Регулятор

Для систем отопления и горячего водоснабжения

- РУНТ – Устройства управляющие

Для обучения и отладки работы функциональных алгоритмов

- Стенд ПТК Комега

- Стенд ПТК КОНТАР

Для контроля пламени и управления розжигом

- Ф34 – Регулятор

- ФДЧ – Фотодатчик низкочастотный

- ФСП1 – Фотосигнализатор пламени

- ФЭСП-2.Р – Фотоэлектродный сигнализатор пламени

- kB.

K

- kB.AIO – Модули расширения с аналоговыми каналами

- kB.cbl – Соединительные кабели

- kB.D – Дисплейные модули

- kB.DIO – Модули расширения с цифровыми каналами

- kB.DIO-PDO – Модули расширения с цифровыми и силовыми каналами

- kB.

EG – Модули шлюза

EG – Модули шлюза - kB.M – Базовые модули

- kB.PDO – Модули расширения с силовыми каналами

- kB.PWR – Модуль питания

- kB.TB – Коннекторный блок

- kB.WL – Коммуникационные модули

M

- MA8.3(к) – Модуль расширения аналоговых и дискретных входов и выходов

- MC12(к) – Контроллеры

- MC6 – Контроллеры

- MC8(к) – Контроллеры

- MD8.3 – Пульт управления выносной

- ME20 – Модули расширения дискретных входов

- ME4 – Модули расширения

- MI20 – Счетчик импульсов

- ML9 – Контроллеры

- MM1 – Модуль мультиплексора

- MPS5 – Модуль питания датчиков

- MR20.3 – Модули расширения дискретных выходов

- MR8 – Модули релейные

Б, В

- БУ12 – Блок управления аналогового регулятора

- БУ21 – Блoк управления рeлeйнoгo рeгулятoрa

- БУН-02 М – Блок управления двумя насосами

- БУН-03 М – Блок управления тремя насосами

- В01 – Устройства защитные

- ВЕНТ 401 – Регуляторы

- ВП/ВТ – Устройства для подключения входных сигналов

З, И, К

- ЗУ05 – Устройство задающее токовое

- ЗУ11 – Устройство задающее потенциометрическое

- ЗУ50 – Задающее устройство с цифровой индикацией

- ИПУ – Индикатор положения унифицированный

- КАСКАД 2 – Регуляторы

- Крышки корпуса для контроллеров MC6, MC8 и MC12

- КХС – Коробки холодных спаев

М

- МАНС-12 – Вычислитель

- МЕ16 – Модули расширения дискретных вводов и выводов

- МИНИТЕРМ 300 – Регуляторы

- МИНИТЕРМ 400 – Регуляторы

- МИНИТЕРМ 450 – Регуляторы

- МИНИТЕРМ У.

2 – Регуляторы

2 – Регуляторы - МИНИТЕРМ У.4 – Регуляторы

П

- П-ДТ – Преобразователь сигнала дифференциально-трансформаторного датчика

- П300 – Источники питания

- ПРОТАР – Приборы регулирующие программируемые микропроцессорные

- ПРОТЕРМ 100 – Регулятор

Р, С, Т

- РС29М – Регуляторы

- РУНТ – Устройства управляющие

- Соединительные кабели

- Стенд ПТК Комега

- Стенд ПТК КОНТАР

- Субмодули для ПТК КОНТАР

- Субмодули для ПТК КОНТАР версии (к)

У, Ф

- У10-15 – Усилитель

- У13 – Усилители

- У24 – Усилители трехпозиционные

- У29.3М – Усилитель трехпозиционный

- У300 – Усилитель трехпозиционный

- У330М – Усилитель трехпозиционный

- Ф34 – Регулятор

- ФДЧ – Фотодатчик низкочастотный

- ФСП1 – Фотосигнализатор пламени

- ФЭСП-2.Р – Фотоэлектродный сигнализатор пламени

Для модулей ПТК Комега

Для создания проектов

- kStudio – Программная инструментальная среда, используемая для разработки проектов – алгоритмов и SCADA-системы для объектов, а также отладки оборудования

Для диспетчеризации

- kPlayer – Интерфейс диспетчера для работы с проектом, разработанным в программе kStudio

- kServer – Набор специализированных сервисов для развертывания локального сервера диспетчеризации, на базе стандартных баз данных.

- Система диспетчеризации SuperSCADA – Для разработки и практической реализации систем мониторинга (SCADA систем), работы с автоматикой производства МЗТА и автоматикой сторонних производителей по стандартным протоколам обмена данными

- Программа «Мониторинг состояния объектов инфраструктуры и систем водоснабжения города на основе гидродинамических характеристик»

- Программа «Цифровая платформа производственного предприятия для оптимизации производственных процессов с системой аналитики на базе цифровых технологий»

Для наладки и конфигурации приборов

- Компилятор Linaro – Компилирует проект, созданный в программе KStudio, в алгоритм, для последующей загрузки в контроллеры.

Для контроллеров и модулей ПТК Контар

Для создания проектов

- КОНГРАФ – Инструментальная графическая среда разработки алгоритмов для всех приборов комплекса КОНТАР.

Для наладки и конфигурации приборов

- КОНСОЛЬ – Предназначена для проведения пуско-наладочных работ: загрузки алгоритмов, настройки параметров, ручного управления выходами и т.

п

п - MC8Net Конфигуратор – Программа для настройки межсетевого обмена (обмен параметрами между сетями контроллеров КОНТАР).

- МА8Service – сервисная программа для настройки модуля MA8.3М

- МА8NNModbus – сервисная программа для настройки модуля MA8

- MR20MBService – Cервисное прикладное программное обеспечение для конфигурирования модулей MR20 в сети Modbus RTU

- ME16MBService – Cервисное прикладное программное обеспечение для конфигурирования модулей ME16 в сети Modbus RTU

- ME20MBService – Cервисное прикладное программное обеспечение для конфигурирования модулей ME20 в сети Modbus RTU

Для диспетчеризации

- КОНТАР АРМ (Локальная SCADA – АРМ диспетчера) – Автоматизированное Рабочее Место, выполняет функции сбора и хранения данных для объектов, автоматизированных с использованием свободно-программируемых контроллеров КОНТАР, графического отображения получаемой информации на динамических экранах пользователя – мнемосхемах инженерных установок.

- SCADA система – Cистема для Интернет мониторинга и диспетчерского управления через веб-браузер

- OPC клиент для ПТК КОНТАР – КОНТАР OPC клиент представляет собой Windows-службу для взаимодействия с OPC серверами различных разработчиков программного обеспечения (по стандарту OPC Data Access 2.0) с одной стороны и обмена информацией с системой диспетчеризации КОНТАР АРМ – с другой.

- OPC-сервер для ПТК КОНТАР – Программа предназначена для организации управления и мониторинга объектов, автоматизированных с использованием приборов КОНТАР через другие SCADA-системы.

- ReportBuilder – Программа для создания пользовательских отчетов (для использования совместно с сервером КОНТАР АРМ)

- Kontar2Opc Сервер (для Windows) – Программа для предоставления доступа к контроллерам “Контар” по стандарту OPC UA

- Kontar2Opc Сервер (для Debian/Ubuntu amd64) – Программа для предоставления доступа к контроллерам “Контар” по стандарту OPC UA

- Kontar2Opc Сервер (для Debian/Ubuntu i386) – Программа для предоставления доступа к контроллерам “Контар” по стандарту OPC UA

Драйверы

- WebLinker USB (Windows 2000/XP/Server 2003/Vista) – для субмодуля WebLinker USB, для ОС Windows 2000, XP, Server 2003, Vista)

- WebLinker USB (Windows 7/8/8.

1/10) – для субмодуля WebLinker USB, для ОС Windows 7/8/8.1/10)

1/10) – для субмодуля WebLinker USB, для ОС Windows 7/8/8.1/10) - КОНТАР для TraceMode – Поддержка приборов КОНТАР для SCADA-системы TraceMode

- Kontar TCP/IP для iRidium – Драйвер для интеграции протокола Kontar TCP/IP в программную среду iRidium

Для регуляторов Минитерм

Для наладки и конфигурации приборов

- Программно-логическая модель Система регулирования – Позволяет определить оптимальные параметры ПИД (ПИ) -регуляторов, чтобы они были соотнесены со свойствами объекта автоматизации.

- Программа обмена с кольцом приборов Минитерм

Для прочих устройств

Для наладки и конфигурации приборов

- Модем Конфигуратор – Программа предназначена для настройки GSM-модема, используемого для отправки SMS сообщений (информация о возникших тревожных ситуациях, значения параметров).

Драйверы

- MOXA Uport 1110 – Драйвер для работы переходника MOXA Uport 1110

Для приборов учета энергоресурсов

Для наладки и конфигурации приборов

- МАНС12Service – Cервисное прикладное программное обеспечение для вычислителя МАНС‑12, предназначено для конфигурирования параметров, считывания показаний и настроечных коэффициентов при проведении его поверки.

- MI20Service – Cервисное прикладное программное обеспечение для конфигурирования счетчика импульсов MI20.

Для пультов управления

Для создания проектов

- ADP – Программа для создания проектов к пультам фирмы Hitech, компиляции проектов и загрузки в пульт.

- H-Designer – Программа для создания проектов к пультам фирмы Beijer, компиляции проектов и загрузки в пульт.

- EasyBuilder 8000 – Программа для автоматизации создания проектов для пультов серии MT6000/8000 производства Weintek

- HMIAutoConfig – Программа для автоматизации создания проектов для пультов Beijer HT40

- EasyBuilder Pro – Программа для автоматизации создания проектов для пультов серии iE, XE, eMT3000, сMT и IP производства Weintek

Драйверы

- КОНТАР для ADP – Поддержка приборов КОНТАР для программы ADP

- КОНТАР для H-Designer – Поддержка приборов КОНТАР для программы H-Designer

- КОНТАР для EasyBuilder 8000 – Поддержка приборов КОНТАР для программы EasyBuilder 8000

- КОНТАР для EasyBuilder Pro – Поддержка приборов КОНТАР для программы EasyBuilder Pro

Weintek

- Панели оператора

Закрыть

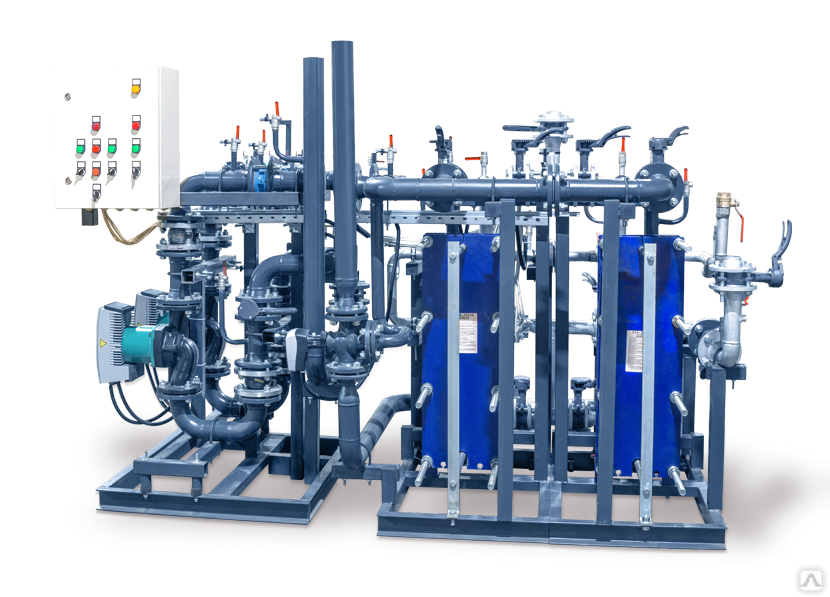

Автоматизация утилизационного теплообменника (УТ) используется для того, чтобы регулировать температуру его теплоносителя, отталкиваясь от температуры наружного воздуха.

Функциональные возможности системы

Она позволяет:

- Регулировать температуру выходящего потока теплоносителя, который подвергается нагреву в УТ, согласно отопительному графику и в зависимости от температуры наружного воздуха.

- Установить режим регулирования температуры: ручной, автоматический или дистанционный.

- Фиксировать измеряемые технологические параметры для каждого утилизационного теплообменника.

- Издавать режимные, предупредительные и аварийные сигналы, блокировать или останавливать УТ при необходимости.

Предназначение системы диспетчеризации утилизационного теплообменника

Во-первых, она позволяет мониторить все параметры, которые поступают с контроллера. Во-вторых, берет на себя управление основным оборудованием. В-третьих, позволяет выбрать режим управление УТ.

Кроме этого, среди функций системы диспетчеризации присутствуют:

- задание координат в графике зависимости температуры потока теплоносителя на выходе от температуры наружного выхода;

- настройка УТ;

- режимная сигнализация;

- фиксация тревожных ситуаций;

- ведение архива и журнала тревог;

- авторизация пользователей с разнообразными правами доступа. Предусмотрено ведение журнала аудита, в котором отображается информация об операциях пользователей, которые работали с проектом.

Примеры автоматизированных объектов

- Утилизационные теплообменники –

- Ухтинский экспериментально-механический завод – Республика Коми, г. Ухта, Бельгопское шоссе 3, ЗАО «Ухтинский экспериментально-механический завод»

Предыдущий материал:

Автоматизация котельных установок

Следующий материал:

Автоматизация управления насосом

См.

также:

также:- Типовые проекты на базе ПТК Комега

- Типовые проекты на базе ПТК Контар

- Типовые алгоритмы для ПТК Контар

- Шкафы автоматики

- Типы объектов

- Инженерные системы

- Автоматизированные объекты

Цели и задачи автоматизации пароэжекторной установкиНа современных предприятиях, при эксплуатации оборудования, к установкам типа УМПЭУ предъявляются повышенные требования к надежности, безопасности, минимизации

накладных расходов, минимизации участия человека в управлении установкой, стабильности работы в широких диапазонах параметров технологических процессов. Применение Установки с Магистральным ПароЭжекорным Устройством в технологических цепочках с существенно изменяющимися параметрами технологического процесса или нестандартное применение теплообменника УМПЭУ ведет к необходимости частой настройки, пуско-наладки или к нестабильной работе установки. Целями и задачами автоматизации теплообменного аппарата УМПЭУ является:

Для реализации вышеуказанных целей необходима система автоматизации, удовлетворяющая всем требованиям. В первую очередь требуются:

Основой АСУТП УМПЭУ является универсальный шкаф управления в котором размещен промышленный контроллер с необходимым количеством аналоговых/дискретных входов/выходов, необходимая автоматика и панель оператора, с помощью которой можно управлять, контролировать работу, выполнять пуско-наладочные работы пароэжекторной установки. В схеме представлена полностью автоматизированная пароэжекторная установка УМПЭУ. Общее описание необходимости элементов автоматизации.1. Частотный преобразователь. Необходим для точного поддержания заданного давления на входе теплообменника УМПЭУ в условиях больших колебаний входного давления воды. В некоторых случаях желательно применять для энергосбережения; 2. Расходомер. Необходим в случае, если необходимо поддерживать заданный поток через Установку с Магистральным ПароЭжекторным Устройством. Применяется совместно с частотным преобразователем. Дополнительно может применяться для определения отсутствия потока (например закрыли выходную задвижку). 3. Датчик температуры и показывающий термометр на входе УМПЭУ. Термометр необходим для пуско-наладочных работ и последующего контроля работы установки. Датчик температуры необходим в случае, если входная температура воды может быть

существенно ниже (разница больше проектной дельты температуры нагрева) заданной температуры на выходе для корректного управления регулирующим клапаном подачи пара на пароэжектор. 4. Датчик давления и манометр на входе теплообменного аппарата УМПЭУ. Манометр необходим для пуско-наладочных работ и последующего контроля работы установки. Датчик давления необходим в случае, если требуется поддерживать заданное давление (например совместно с частотным преобразователем). 5. Аварийное реле давления. Необходимо обязательно для отключения подачи пара на Установку с Магистральным ПароЭжекторным Устройством в случае отсутствия необходимого давления воды на входе УМПЭУ; 6. Регулирующий клапан. Подача воды в камеру предварительного смешения. Необходим в случае больших изменений параметров технологического процесса или в случае периодической работы теплообменника УМПЭУ. Необходим, например, в случае больших колебаний температуры воды подаваемой на установку; 7. Автоматический дренажный клапан. Необходим для автоматического плавного старта установки без пульсаций и ударов. 8. Показывающий термометр и манометр. Подача пара в камеру смешения. 9. Регулирующий клапан. Подача пара на теплообменник. Необходим для управления подачей пара на УМПЭУ и, соответственно, автоматической регулировки температуры на выходе; 10. Отсечной клапан. Отсечение подачи пара на пароэжекторную установку УМПЭУ. Необходим для прекращения подачи пара в случае отсутствия подачи воды на входе теплообменной установки и для других аварийных ситуаций; 11. Манометр. Измерение входного давления пара. Необходим для пуско-наладочных работ и последующего контроля работы теплообменника; 12. Датчик температуры и показывающий термометр на выходе УМПЭУ. Термометр необходим для пуско-наладочных работ и последующего контроля работы установки. Датчик температуры необходим для поддержания заданной температуры на выходе в автоматическом режиме; 13. Датчик давления и манометр в зоне инжекции пара. Манометр необходим для пуско-наладочных работ и последующего контроля работы установки. 14. Коммуникации с существующей АСУТП. Современные производства обычно управляются централизованной АСУТП. Для целей интеграции УМПЭУ в общую систему АСУТП предусмотрен интерфейс/протокол. |

Modern Day Automation for Heat Exchanger Monitoring :: Science Publishing Group

Документ конференции

Modern Day Automation for Heat Exchanger Monitoring

Sanjay Dehran

Control Systems Department, Fluor, Нью-Дели, Индия

Адрес электронной почты:

Кому цитировать эту статью:

Санджай Дехран. Современная автоматизация для мониторинга теплообменников. Международный журнал машиностроения и приложений . Том. 5, № 1, 2017. С. 15-19. doi: 10.11648/j.ijmea.20170501.12

Поступила в редакцию: 21 сентября 2016 г. ; Принято: 16 декабря 2016 г.; Опубликовано: 21 января 2017 г.

; Принято: 16 декабря 2016 г.; Опубликовано: 21 января 2017 г.

Аннотация: Мониторинг эффективности и загрязнения теплообменника является серьезной экономической и технической проблемой для любого технологического предприятия/отрасли, будь то химическая, нефтегазовая или энергетическая. Очистка / ремонт теплообменников составляет основную часть бюджета на техническое обслуживание, и его доступность по-прежнему является серьезной проблемой для эксплуатации. Отсутствие Критического обменника напрямую влияет на выработку блока нефтепереработки. НО традиционно он по-прежнему игнорируется при проектировании и мало привлекает внимание инженеров-технологов. Цель этого документа — кратко осветить вопросы, связанные с производительностью теплообменника, и подробно описать варианты контрольно-измерительных приборов / автоматизации для решения этих проблем. Статья также будет включать различные варианты, доступные для каждого метода мониторинга, в зависимости от условий объекта, критичности, а также будет включать элемент затрат. Документ будет посвящен различным типам схем контрольно-измерительных приборов для эффективного мониторинга, включая реализацию этих решений с помощью HART, FF, Modbus или беспроводных датчиков и мультиплексоров. Также будут кратко рассмотрены технологические разработки в этой области. Типовая реализация также будет обсуждаться на основе различных решений, реализованных в ходе обширного опыта, полученного при работе над различными решениями, представленными в Fluor для различных действующих и новых месторождений нефтеперерабатывающих / нефтехимических установок. Эксперты Fluor в предметной области могут разработать алгоритм эффективного мониторинга различных типов теплообменников с использованием существующих или новых систем АСУ ТП, используя свой опыт и адаптируя его для конкретных установок на основе обсуждений с инженерами по технологическому/техническому обслуживанию конечного пользователя и автономных данных, доступных из прошлые записи. Экономическая модель и ее необходимость для получения конечного результата за счет внедрения эффективного графика технического обслуживания с правильным выбором времени и методологией очистки.

Документ будет посвящен различным типам схем контрольно-измерительных приборов для эффективного мониторинга, включая реализацию этих решений с помощью HART, FF, Modbus или беспроводных датчиков и мультиплексоров. Также будут кратко рассмотрены технологические разработки в этой области. Типовая реализация также будет обсуждаться на основе различных решений, реализованных в ходе обширного опыта, полученного при работе над различными решениями, представленными в Fluor для различных действующих и новых месторождений нефтеперерабатывающих / нефтехимических установок. Эксперты Fluor в предметной области могут разработать алгоритм эффективного мониторинга различных типов теплообменников с использованием существующих или новых систем АСУ ТП, используя свой опыт и адаптируя его для конкретных установок на основе обсуждений с инженерами по технологическому/техническому обслуживанию конечного пользователя и автономных данных, доступных из прошлые записи. Экономическая модель и ее необходимость для получения конечного результата за счет внедрения эффективного графика технического обслуживания с правильным выбором времени и методологией очистки.

Ключевые слова: Промышленная автоматизация, проектирование, техническое обслуживание, теплообменник

Содержание

Абстрактные ключевые слова 1. Введение 2. Теплообменник и его характеристики/проблемы 3. Мониторинг теплообменника 4. Заключение Ссылки

1. Введение

Теплообменники может иметь ряд проблем, из-за которых они могут плохо работать или перестать работать вместе. Наиболее распространенной проблемой теплообменника для многих инженеров-химиков является загрязнение, которое может произойти внутри стенки трубы и снизить производительность и даже повредить теплообменник в долгосрочной перспективе. Деградация и выход из строя теплообменника снижают надежность системы, увеличивая затраты на эксплуатацию и техническое обслуживание. Мониторинг эффективности и загрязнения теплообменника продолжает оставаться серьезной экономической и технической проблемой для любого технологического предприятия/отрасли, будь то химическая, нефтегазовая или энергетическая. Очистка / ремонт теплообменников составляет основную часть бюджета на техническое обслуживание, и его доступность по-прежнему является серьезной проблемой для эксплуатации. Отсутствие Критического обменника напрямую влияет на выработку блока нефтепереработки. Раздел 1 описывает эти вопросы. Традиционно мониторинг теплообменников рассматривается во время технического обслуживания, но до сих пор игнорируется во время проектирования и привлекает мало внимания инженеров-технологов во время проектирования. В Разделе 2 будут подробно описаны варианты контрольно-измерительных приборов/автоматизации для решения проблем, обсуждаемых в Разделе 1. В этом разделе будут представлены различные варианты, доступные для каждого метода мониторинга в зависимости от условий объекта, критичности, а также будет рассказано об оптимизации затрат, возможной для каждого решения. Раздел 2 будет в основном посвящен различным типам схем приборов для эффективного мониторинга, включая реализацию этих решений с помощью HART, FF, Modbus или беспроводных датчиков и мультиплексоров.

Очистка / ремонт теплообменников составляет основную часть бюджета на техническое обслуживание, и его доступность по-прежнему является серьезной проблемой для эксплуатации. Отсутствие Критического обменника напрямую влияет на выработку блока нефтепереработки. Раздел 1 описывает эти вопросы. Традиционно мониторинг теплообменников рассматривается во время технического обслуживания, но до сих пор игнорируется во время проектирования и привлекает мало внимания инженеров-технологов во время проектирования. В Разделе 2 будут подробно описаны варианты контрольно-измерительных приборов/автоматизации для решения проблем, обсуждаемых в Разделе 1. В этом разделе будут представлены различные варианты, доступные для каждого метода мониторинга в зависимости от условий объекта, критичности, а также будет рассказано об оптимизации затрат, возможной для каждого решения. Раздел 2 будет в основном посвящен различным типам схем приборов для эффективного мониторинга, включая реализацию этих решений с помощью HART, FF, Modbus или беспроводных датчиков и мультиплексоров. Также будут кратко рассмотрены технологические разработки в этой области.

Также будут кратко рассмотрены технологические разработки в этой области.

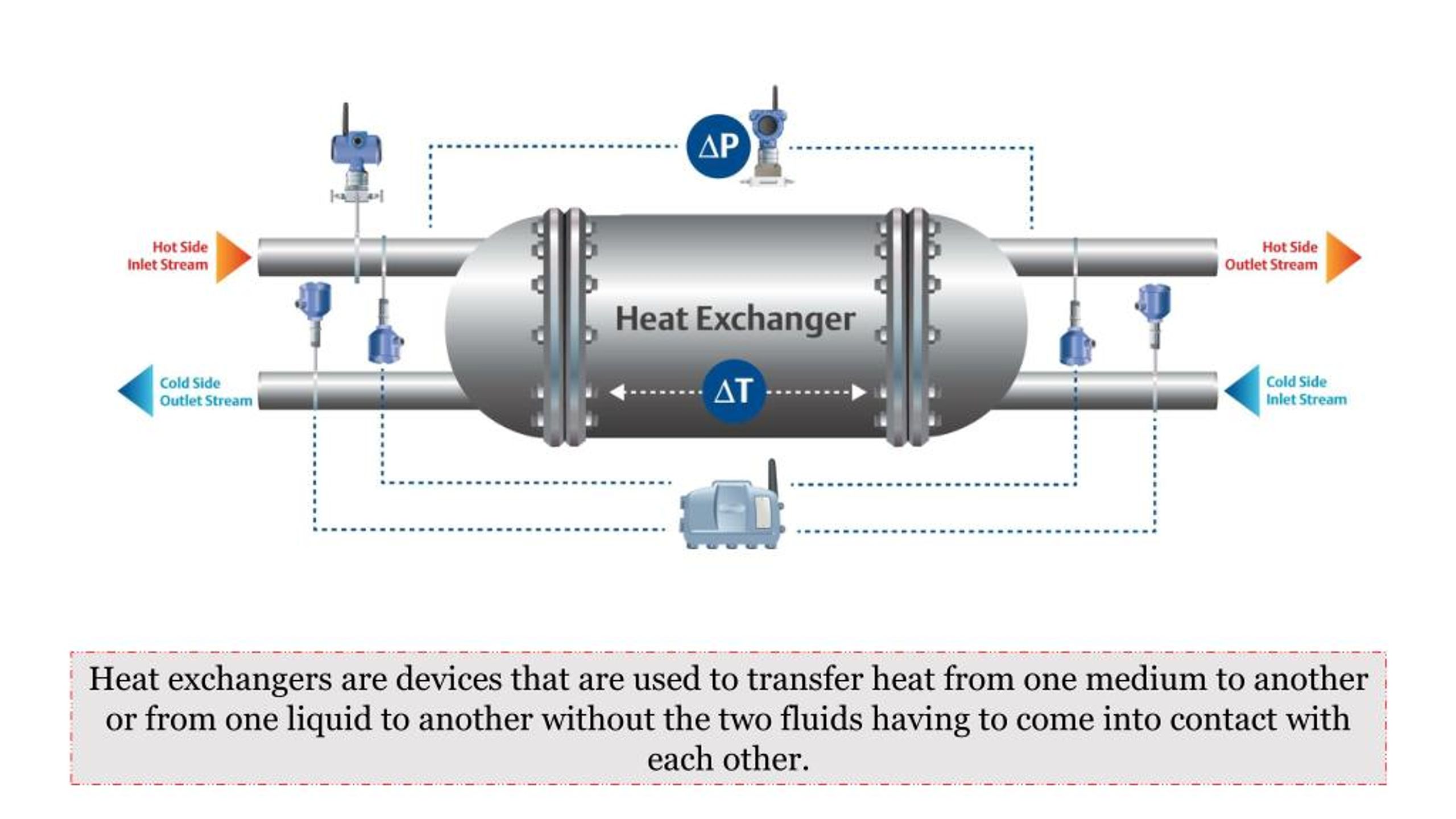

2. Теплообменник и его производительность/проблемы

В этом разделе описывается теплообменник, его ключевые показатели производительности и общие проблемы, с которыми сталкиваются инженеры-технологи/технологи при мониторинге. Мониторинг эффективности и загрязнения теплообменника является серьезной экономической и технической проблемой для любого технологического предприятия/отрасли, будь то химическая, нефтегазовая или энергетическая. Очистка / ремонт теплообменников составляет основную часть бюджета на техническое обслуживание, и его доступность по-прежнему является серьезной проблемой для эксплуатации. Несмотря на то, что большинство технологических теплообменников устанавливаются с запасом расчетной мощности теплообмена, постепенное загрязнение поверхностей теплообменника снижает эффективность теплопередачи, что требует сжигания большего количества топлива в технологических нагревателях и большего количества тепла, отводимого в окружающую среду.

Загрязнение – это скопление мусора и грязи на поверхности теплообменника. Это наиболее распространенная проблема, с которой сталкиваются теплообменники. Загрязнение препятствует передаче тепла, увеличивает перепад давления и может препятствовать потоку жидкости. Эта проблема может быть тесно связана с другими проблемами в списке; действует как цепная реакция. Многие утечки теплообменника могут происходить из-за проблем с распределением потока. Если поток через теплообменник неравномерный, то высокие скорости потока могут вызвать дополнительную проблему – вибрацию. Эта вибрация может увеличить эффект эрозии теплообменников, что затем приводит к частым протечкам теплообменников, что создает проблемы при обслуживании и связанные с этим расходы.

Наконец, проблема загрязнения может проявляться во многих формах, перечисленных ниже, но важно определить тип загрязнения и его механизм, чтобы предложить решение. Различные типы загрязнения могут быть описаны как кристаллизация, разложение, полимеризация и/или окисление, осаждение частиц шлама, ржавчины или пыли, биологические отложения, коррозия и т. д. :

д. :

• Обязанность теплообменника

• Падение давления со стороны технологического/вспомогательного оборудования: определение перепада давления в трубах и индикация загрязнения.

• Коэффициент загрязнения со стороны трубы: основан на падении давления с поправкой на скорость потока для количественной оценки фактического загрязнения поверхности.

• Условия на входе и выходе: Влияние условий на входе/выходе на производительность.

• Ухудшение теплопередачи: Определите эффект ухудшения теплопередачи в теплообменнике.

3. Контроль теплообменника

В этом разделе описываются различные способы контроля основных рабочих параметров теплообменника, а также методы автоматизации и контрольно-измерительных приборов, которые следует использовать для контроля теплообменника. Все зависит от того, насколько критичен обменник для процесса, можно ли его обойти, как он влияет на производство, время ремонта/обслуживания и т.д. проект, местонахождение коммутатора, тип системы, используемой для подключения полевых приборов и т. д., также определяет тип автоматизации.

д., также определяет тип автоматизации.

Мониторинг теплообменников предназначен для мониторинга производительности теплообменников с основной целью разработки оптимальной стратегии очистки теплообменников. Мониторинг можно использовать для определения последствий загрязнения в базовом случае, а также для определения относительной эффективности различных потенциальных решений проблем загрязнения.

Мониторинг теплообменника, как правило, состоит из сбора данных и расчетов производительности теплообменника, за которым следует экономический анализ, помогающий принять решение о подходящем времени и продолжительности технического обслуживания. Сбор данных в основном состоит из сбора рабочих данных, таких как давление, температура, расход и т. д., оценки и/или предположения о неполных/отсутствующих данных, выявления и редактирования неточностей в сборе данных для устранения несоответствий. Затем производительность теплообменника может быть определена путем компиляции этих параметров для расчета тепловых нагрузок, перепада давления и коэффициентов теплопередачи с поправкой на поток. Эти параметры могут быть отслежены для общих коэффициентов теплопередачи в зависимости от времени, что указывает на степень загрязнения теплообменника. На основе затрат на техническое обслуживание, потерь энергии, стоимости производственных потерь может быть разработана экономическая модель. Экономическую модель можно использовать для разработки и оптимизации графика технического обслуживания и/или очистки в отношении сроков, продолжительности, концепции технического обслуживания теплообменника и метода очистки, чтобы оптимизировать общую стоимость технического обслуживания и снизить производственные потери. Этот анализ также может быть полезен при оценке возможных моделей загрязнения и определении мер по предотвращению.

Эти параметры могут быть отслежены для общих коэффициентов теплопередачи в зависимости от времени, что указывает на степень загрязнения теплообменника. На основе затрат на техническое обслуживание, потерь энергии, стоимости производственных потерь может быть разработана экономическая модель. Экономическую модель можно использовать для разработки и оптимизации графика технического обслуживания и/или очистки в отношении сроков, продолжительности, концепции технического обслуживания теплообменника и метода очистки, чтобы оптимизировать общую стоимость технического обслуживания и снизить производственные потери. Этот анализ также может быть полезен при оценке возможных моделей загрязнения и определении мер по предотвращению.

Двигаясь вперед, нам необходимо установить оптимальное использование полевых приборов с соответствующей технологией и системой. В старые времена теплообменник имел тестовую гильзу для периодического измерения температуры и манометры для ручной проверки перепада давления. Эта проверка раньше производилась полевыми операторами по расписанию. Теперь технология значительно улучшилась, что привело к большей доступности автоматизации при мониторинге такого оборудования, требующего обслуживания. Полевые приборы имеют широкий спектр для удовлетворения требований. У нас есть контроль температуры, давления и расхода. Мы можем использовать переключатели и/или передатчики для полевых приборов. Передача сигналов от этих приборов может быть цифровой, 4-20 мА, HART, базовой полевой шиной, Mod-bus, беспроводной, которую можно дополнительно оптимизировать с помощью мультиплексоров (HART, FF или беспроводных), поскольку эти сигналы предназначены для длительного использования. мониторинг и анализ. Общее решение может быть оптимизировано в соответствии с критичностью и доступным бюджетом. Если учесть стоимость полного жизненного цикла, стоимость любого решения, которое может предсказать засорение, может окупиться довольно быстро.

Эта проверка раньше производилась полевыми операторами по расписанию. Теперь технология значительно улучшилась, что привело к большей доступности автоматизации при мониторинге такого оборудования, требующего обслуживания. Полевые приборы имеют широкий спектр для удовлетворения требований. У нас есть контроль температуры, давления и расхода. Мы можем использовать переключатели и/или передатчики для полевых приборов. Передача сигналов от этих приборов может быть цифровой, 4-20 мА, HART, базовой полевой шиной, Mod-bus, беспроводной, которую можно дополнительно оптимизировать с помощью мультиплексоров (HART, FF или беспроводных), поскольку эти сигналы предназначены для длительного использования. мониторинг и анализ. Общее решение может быть оптимизировано в соответствии с критичностью и доступным бюджетом. Если учесть стоимость полного жизненного цикла, стоимость любого решения, которое может предсказать засорение, может окупиться довольно быстро.

Образцом модели, которую мы использовали для этого исследования, был существующий теплообменник на нефтеперерабатывающем заводе. Поскольку модернизация производилась на месте, было изучено несколько вариантов, поскольку ключевыми параметрами модернизации были не только безопасность и стоимость, но и минимальные изменения и минимальные работы на работающем предприятии. На самом деле нам нужно изучить весь инструментарий в существующем блоке, включая систему и возможные протоколы, которые можно использовать. Наше окончательное решение оказалось довольно дешевым, в то время как внедрение было очень простым и быстрым благодаря существующим доступным средствам.

Поскольку модернизация производилась на месте, было изучено несколько вариантов, поскольку ключевыми параметрами модернизации были не только безопасность и стоимость, но и минимальные изменения и минимальные работы на работающем предприятии. На самом деле нам нужно изучить весь инструментарий в существующем блоке, включая систему и возможные протоколы, которые можно использовать. Наше окончательное решение оказалось довольно дешевым, в то время как внедрение было очень простым и быстрым благодаря существующим доступным средствам.

Мы использовали мультиплексор FF для датчиков температуры и существующий некритический сегмент для датчиков давления. Это позволяет реализовать решение, просто проложив вторичные кабели к существующим JB мультиплексора и сегменту полевого барьера JB. В РСУ была выполнена онлайн-конфигурация для определения приборов в системе, которые должны отображаться в существующей системе и ЧМИ. Была разработана графическая страница, и расчетные блоки были использованы в системе DCS. Расчетные блоки были настроены и добавлены в библиотеку блоков, аналогично фигура теплообменника также была добавлена в библиотеку объектов. Позже они использовались в качестве стандартных для всего завода. Полевые контрольно-измерительные приборы и обработка сигналов от полевых до РСУ выполнялись по-разному в зависимости от пригодности для этого места и наличия запасных частей/инфраструктуры в этом месте. В некоторых случаях мы использовали существующий мультиплексор Mod-Bus для измерения температуры, и показания передавались непосредственно на ЧМИ, поэтому не использовались операции ввода-вывода, а также не загружалась нагрузка на контроллер в РСУ, и мы обнаружили, что это решение имеет лишь незначительные дополнительные затраты по сравнению с использованием температуры. датчики. Мы также использовали существующие расходомеры на общей линии входа и выхода теплообменников, разработав корреляционную модель в системе, которая помогла нам разработать более надежную систему для мониторинга картины загрязнения.

Расчетные блоки были настроены и добавлены в библиотеку блоков, аналогично фигура теплообменника также была добавлена в библиотеку объектов. Позже они использовались в качестве стандартных для всего завода. Полевые контрольно-измерительные приборы и обработка сигналов от полевых до РСУ выполнялись по-разному в зависимости от пригодности для этого места и наличия запасных частей/инфраструктуры в этом месте. В некоторых случаях мы использовали существующий мультиплексор Mod-Bus для измерения температуры, и показания передавались непосредственно на ЧМИ, поэтому не использовались операции ввода-вывода, а также не загружалась нагрузка на контроллер в РСУ, и мы обнаружили, что это решение имеет лишь незначительные дополнительные затраты по сравнению с использованием температуры. датчики. Мы также использовали существующие расходомеры на общей линии входа и выхода теплообменников, разработав корреляционную модель в системе, которая помогла нам разработать более надежную систему для мониторинга картины загрязнения. Мы разработали алгоритм в РСУ в консультации с инженерами по технологическому/техническому обслуживанию, и для точной настройки алгоритма были использованы данные за последние несколько лет. Отчеты были созданы для постоянного мониторинга и тенденций, настроенных для онлайн-прогнозирования картины загрязнения. Это фактически указывает на изменение производительности обменника, но не помогает нам напрямую определить график обслуживания. Произвольный график, учитывающий только схему загрязнения, уменьшит реальные возможности оптимизации. Поэтому мы разработали экономическую модель, которая давала корреляцию со стоимостью производственных потерь, затратами на техническое обслуживание, потерями энергии и т. д., что давало различные варианты оценки стратегии технического обслуживания / очистки, которую необходимо разработать.

Мы разработали алгоритм в РСУ в консультации с инженерами по технологическому/техническому обслуживанию, и для точной настройки алгоритма были использованы данные за последние несколько лет. Отчеты были созданы для постоянного мониторинга и тенденций, настроенных для онлайн-прогнозирования картины загрязнения. Это фактически указывает на изменение производительности обменника, но не помогает нам напрямую определить график обслуживания. Произвольный график, учитывающий только схему загрязнения, уменьшит реальные возможности оптимизации. Поэтому мы разработали экономическую модель, которая давала корреляцию со стоимостью производственных потерь, затратами на техническое обслуживание, потерями энергии и т. д., что давало различные варианты оценки стратегии технического обслуживания / очистки, которую необходимо разработать.

При проектировании новых проектов для сопла теплообменника с защитной гильзой необходимо уделить должное внимание инженерным работам. Внимание, которое следует учитывать при этом, касается размера сопла, на котором должен быть установлен TW, поскольку датчики температуры, включая TW, на которых они установлены, должны иметь размеры 3, 4 или 6 дюймов.

Технология не только изменился онлайн-мониторинг, но автономный мониторинг может обеспечить полуавтоматический тип автономных моделей из-за легкой доступности и экономической доступности портативных систем, беспроводных мониторов и инфракрасных инструментов.Эти инструменты имеют возможность хранить данные с места и загружать в системы в диспетчерских или системы управления активами, которые дают аналогичные тенденции и алгоритмы, работают одинаково для них одним и тем же образом, результаты медленнее, но более точны в течение определенного периода времени, если исключить фактор человеческой ошибки 9.0003

Ниже приведены некоторые пункты, которые довольно просты, но приносят большую прибыль.

Влияние рабочей температуры теплообменника: Рабочая температура теплообменника влияет на теплообмен. На нефтеперерабатывающих заводах температура потока может меняться из-за изменений в рабочих процедурах. Любые изменения температуры потока приведут к изменению подходов; производительность теплообменника и среднелогарифмическая разность температур. Низкая разность подходов даст соответствующую логарифмическую разность средних температур, а высокая нагрузка – наоборот. Когда пределы рабочей температуры превышены, материал конденсируется в результате образования отложений и покрывает внутренние поверхности теплообменников, в результате чего температура стенок ниже предельной температуры в объеме. Поскольку необходимо поддерживать рабочую температуру, температура на входе и выходе обычно контролируется операторами и, следовательно, становится первой точкой предупреждения.

Низкая разность подходов даст соответствующую логарифмическую разность средних температур, а высокая нагрузка – наоборот. Когда пределы рабочей температуры превышены, материал конденсируется в результате образования отложений и покрывает внутренние поверхности теплообменников, в результате чего температура стенок ниже предельной температуры в объеме. Поскольку необходимо поддерживать рабочую температуру, температура на входе и выходе обычно контролируется операторами и, следовательно, становится первой точкой предупреждения.

Влияние рабочего давления теплообменника: Перепад давления между всасыванием и нагнетанием каждого потока жидкости является основной движущей силой этого потока. На перепад давления влияют расход жидкости, поверхностное трение трубы, количество проходов теплообменника, объемная плотность и вязкость. Отложения, если они присутствуют, уменьшают доступную площадь поверхности и увеличивают перепад давления, что приводит к неадекватному потоку. Таким образом, если заметна разница в давлении, модель начинает давать вам тенденцию, которая напрямую связана с эффективностью.

Влияние природы и свойств теплообменника одинаково важны, и это играет очень важную роль при разработке алгоритма. Алгоритм должен учитывать химическую связь между материалами конструкции теплообменника и химической природой потока жидкости в пути.

Принимая во внимание вышеизложенное и фактически проводя множество таких исследований и применяя выводы/результаты в реальных проектах, мы обнаружили, что одни только температуры на входе и выходе горячих и холодных потоков могут дать вам большую часть информации, когда речь идет о мониторинге теплообменники. На самом деле есть компании, которые сами на этой основе разработали коммерческие модели мониторинга теплообменников.

Как вы можете видеть, были реализованы небольшие изменения в полевых приборах, оптимизирующие ввод/вывод/технологию, доступные и возможные в существующей инфраструктуре с минимальными затратами. Это то, что мы на самом деле обсуждали выше в статье. Расчеты были разработаны на основе прошлых исторических данных и прошлого опыта эксплуатации/обслуживания. Эти расчеты также были дополнены базой данных компании и входными данными экспертов, в результате чего была получена простая, но очень полезная модель для создания различных видов предупреждений, как обсуждалось в документе выше. Были созданы отчеты для непрерывного мониторинга, а тенденции были настроены для прогнозирования характера загрязнения. Простые изменения и расчеты привели к высокоэффективному мониторингу, и, в свою очередь, за счет изменения управления технологическим процессом была достигнута лучшая производительность установки.

Эти расчеты также были дополнены базой данных компании и входными данными экспертов, в результате чего была получена простая, но очень полезная модель для создания различных видов предупреждений, как обсуждалось в документе выше. Были созданы отчеты для непрерывного мониторинга, а тенденции были настроены для прогнозирования характера загрязнения. Простые изменения и расчеты привели к высокоэффективному мониторингу, и, в свою очередь, за счет изменения управления технологическим процессом была достигнута лучшая производительность установки.

Рисунок 1 . S Достаточно Модель, используемая для исследования по проектированию месторождения Брауна

4. Заключение

Автоматический анализ и автоматические оповещения помогают снизить риски, связанные с ручным мониторингом, и обеспечивают более раннее выявление нештатных ситуаций. Хорошая модель теплообменника может привести к потенциальной экономии, если мы приложим экономическую модель в сочетании с анализом характера загрязнения и определим стратегию обслуживания / очистки. Непрерывный мониторинг и работы по техническому обслуживанию/очистке необходимы для достижения цели общего снижения затрат и стабилизации работы нефтеперерабатывающего завода.

Непрерывный мониторинг и работы по техническому обслуживанию/очистке необходимы для достижения цели общего снижения затрат и стабилизации работы нефтеперерабатывающего завода.

Автоматический мониторинг и оповещения приведут к следующему:

• Очень эффективный мониторинг загрязнения теплообменника.

• Повышение эффективности теплопередачи и снижение эксплуатационных расходов

• Повышение эксплуатационной готовности теплообменника за счет мониторинга характера загрязнения и профилактического/упреждающего планового обслуживания.

• Более эффективное управление температурой/процессом

• Значительное сокращение времени простоя благодаря плановому техническому обслуживанию.

При проектировании должно быть уделено должное внимание обеспечению наличия соответствующих полевых приборов с надлежащей оценкой рисков при эксплуатации/техническом обслуживании в соответствии с требованиями критичности и доступности каждого теплообменника. Мы рассмотрим оптимальное использование технологии, используя мультиплексирование сигналов для этого мониторинга, если мы не используем некоторые из этих параметров для управления.

Ссылки

- Методы и процедуры Fluor.

- Smart Wireless Applications, By Emerson, www.EmersonProcess.com/SmartWireless

- Scimod “Scientific Modeling Software”, techno software International, Индия.

- Ганапати. V, «Быстрая оценка фактора загрязнения», O&G Journal, август 1992 г.

- Элизабет Гарсия, Сьюзен Х. Лич, В.Л. Ван Ностранд, «Мониторинг теплообменников и его применение в очистке, Exxon Chemical Company, ESL-IE-83-04-9.4.

- Shady Yehia, «Применение стратегий управления теплообменником», Control Engineering.

- Оценка энергоэффективности теплообменников, Бюро энергоэффективности.

- Petro-SIMTM HX Monitor www.kbcat.com

- AMS Suite: монитор производительности оборудования. Emerson Process Management, www.assetweb.com

- Андреа Хейнс, Рамон Вейга, Карлос Руис, Андрес Риера, Загрязнение и очистка теплообменника – VII, 1–6 июля 2007 г., Томар, Португалия, Мониторинг загрязнения и оптимизация очистки при нагревании Сеть теплообменников перегонной установки.

- Ф. душ Сантос Липораче и С. Грегорио де Оливейра, 2005 г., 5–10 июня, Диагностика загрязнения в режиме реального времени и характеристики теплообменника, Серия симпозиумов ECI, Том RP2: Материалы 6-й Международной конференции по загрязнению и очистке теплообменников, Клостер Ирзее, Германия.

- Белая книга, выпущенная: Siemens, Sector Industry, IA AS S SM. © Siemens AG 2013, Управление активами компонентов механического оборудования в SIMATIC PCS 7.

- Аналитический отчет инженера, 00870-0207-3001, ред. AA, октябрь 2014 г., 5 основных измерений в управлении энергопотреблением.

Применение стратегий управления теплообменниками

Теплообменники передают тепловую энергию между жидкостями. Хотя теплопередача обычно эффективна, управление температурой нагреваемой жидкости при определенной и стабильной заданной температуре может быть сложной задачей. Однако эти проблемы можно преодолеть, если разобраться в схемах управления теплообменниками, применяемых в промышленности.

Краткий обзор кожухотрубного теплообменника

На сегодняшний день кожухотрубный теплообменник является наиболее распространенным типом теплообменника, используемого в нефтехимической промышленности, поскольку он подходит для приложений с низким и высоким давлением (см. 1). Он состоит из внешней оболочки с пучком трубок внутри. Трубки ориентированы прямо или в форме буквы «U». Одна жидкость течет по трубкам, а другая жидкость течет через оболочку, окружающую трубки, для передачи тепла между двумя жидкостями (см. рис. 2). Набор трубок известен как «пучок трубок».

Тепло передается от одной жидкости к другой через стенки трубок.

Тепло передается от жидкости в трубе жидкости оболочки для отвода тепла или от жидкости оболочки к жидкости трубки для нагревания материала внутри. Жидкости могут быть жидкостями или газами как со стороны кожуха, так и со стороны трубы. Для эффективной передачи тепла используется множество трубок, что увеличивает площадь поверхности теплообмена между двумя жидкостями.

Объект управления

Чтобы разработать комплексную стратегию управления для любого контура управления, важно определить интересующую переменную процесса, называемую «управляемой переменной», регулируемой переменной и различные переменные возмущения, которые непосредственно влияют на управляемую переменную.

Рассмотрим теплообменник, показанный на рис. 3. Жидкость межтрубного пространства — это технологическая жидкость, которую необходимо нагреть до определенной заданной температуры. Результирующая температура измеряется на выходе из теплообменника Т1 Выход (управляемая переменная).

Нагрев осуществляется за счет пропускания пара через трубную часть. Чем больше пара проходит по трубкам, тем больше тепла передается технологической жидкости, и наоборот. Регулирование расхода пара F2 (регулируемая величина) достигается за счет дросселирования регулирующего клапана, установленного на стороне входа пара.

На температуру технологической жидкости на выходе могут повлиять три основных фактора:

- Изменения расхода технологической жидкости, F1

- Изменения температуры технологической среды на входе, T1 In

- Изменения давления пара, вызывающие изменение расхода пара, F2.

Целью управления является поддержание температуры технологической жидкости на выходе T1 Out

Управление с обратной связью

В схеме управления с обратной связью переменная процесса T1 Out измеряется и применяется к пропорционально-интегрально-дифференциальному (ПИД) регулятору температуры с обратной связью (fbTC), который сравнивает процесс переменной с заданной температурой и, в свою очередь, рассчитывает и генерирует управляющее воздействие, необходимое для открытия или закрытия клапана управления паром (см. рис. 4).

Наиболее важным преимуществом схемы управления с обратной связью является то, что независимо от источника возмущения контроллер будет предпринимать корректирующие действия. Применение контроля с обратной связью требует очень мало знаний о процессе. Следовательно, нет необходимости в модели процесса для настройки и настройки схемы обратной связи, хотя это было бы преимуществом.

Основным недостатком управления с обратной связью является его неспособность реагировать на возмущения, даже значительные, до тех пор, пока не будет затронута управляемая переменная. Кроме того, если возникает слишком много возмущений значительной величины, они могут создать неустранимую нестабильность процесса.

Каскадное управление

В схеме каскадного управления вместо того, чтобы подавать выходной сигнал ПИД-регулятора температуры непосредственно на регулирующий клапан, он подается в качестве уставки на ПИД-регулятор с обратной связью, регулятор расхода пара (fbFC) . Этот второй контур отвечает за то, чтобы скорость потока пара не изменялась из-за неконтролируемых факторов, таких как изменения давления пара или проблемы с клапанами.

Чтобы понять, как это работает, предположим, что теплообменник работает в установившемся режиме, температура на выходе соответствует заданному значению, а выход контроллера fbTC постоянен. Внезапное увеличение давления пара приведет к увеличению расхода пара F2 (см. рис. 5). Это приведет к постепенному изменению регулируемой переменной. Без контура управления потоком fbTC не будет предпринимать корректирующих действий до тех пор, пока не будет затронута температура на выходе.

рис. 5). Это приведет к постепенному изменению регулируемой переменной. Без контура управления потоком fbTC не будет предпринимать корректирующих действий до тех пор, пока не будет затронута температура на выходе.

При реализации каскадной стратегии контур управления расходом с обратной связью fbFC сразу же отрегулирует положение клапана при изменении расхода пара, чтобы вернуть расход к значению предыдущего установившегося состояния (поскольку уставка расхода, заданная параметром регулятор температуры не изменился, так как температура на выходе еще не изменилась), предотвращая изменение температуры на выходе до того, как оно произойдет.

Обратите внимание, что контур управления потоком должен быть настроен так, чтобы он работал намного быстрее, чем контур регулирования температуры, что устраняет влияние отклонения потока до того, как оно повлияет на температуру технологической жидкости на выходе.

Упреждающее управление

В отличие от управления с обратной связью, упреждающее действие предпринимает корректирующие действия при возникновении возмущения. Упреждающее управление не видит переменную процесса. Он видит только помехи и реагирует на них по мере их возникновения. Это позволяет контроллеру с прямой связью быстро и напрямую компенсировать влияние возмущения (см. рис. 6).

Упреждающее управление не видит переменную процесса. Он видит только помехи и реагирует на них по мере их возникновения. Это позволяет контроллеру с прямой связью быстро и напрямую компенсировать влияние возмущения (см. рис. 6).

Для реализации упреждающего управления необходимо понимание модели процесса и прямой зависимости между возмущениями и переменными процесса. Для теплообменников вывод из стационарной модели приведет к следующему уравнению, которое определяет требуемый расход пара:

F2SP = F1 × (T1 OUT SP – T1 в ) × (CP/ΔH)

Где:

- F2SP = Скорость потока. F1 = измеренное возмущение расхода технологической жидкости

- T1 OUT sp = заданное значение температуры технологической жидкости на выходе из теплообменника0116

- Cp = удельная теплоемкость технологической жидкости (известно)

- ΔH = скрытая теплота испарения пара (известно).

Применение этого уравнения для расчета требуемого расхода пара является достаточным для устранения влияния изменений расхода и температуры технологической жидкости. В идеальном мире с небольшими улучшениями модели процесса этого контроллера с прямой связью достаточно для идеального управления процессом. К сожалению, это не идеальный мир.

В идеальном мире с небольшими улучшениями модели процесса этого контроллера с прямой связью достаточно для идеального управления процессом. К сожалению, это не идеальный мир.

Очевидным преимуществом использования упреждающего управления является то, что оно предпринимает корректирующие действия до того, как процесс нарушится. Недостатком является то, что он требует высоких первоначальных капитальных затрат, поскольку каждое возмущение необходимо измерять, что увеличивает количество инструментов и связанные с ними инженерные затраты. Кроме того, такой подход требует более глубокого знания процесса. Не всегда реалистично полагаться только на упреждающее управление без учета измеряемой переменной процесса.

Интегрированный подход

Интегрированный подход, использующий обратную связь, прямое и каскадное управление, показан на рис. 7. Этот подход более чем способен удовлетворить требования к управлению теплообменником: технологическая жидкость

Сочетание трех методов оптимизации контроля температуры теплообменника необходимо для минимизации отклонений процесса, максимального качества продукции и обеспечения энергоэффективности в нефтехимической промышленности.

— Шейди Йехиа — основатель и автор блога The Control Blog, а также руководитель предложений по КИПиА, управления и автоматизации, а также инженер-менеджер в компании по интеграции технологических процессов, базирующейся в Катаре и работающей в регионе EMEA. Блог Control является контент-партнером CFE Media. Под редакцией Джека Смита, контент-менеджера CFE Media, 9 лет.0015 Инженерия управления , [email protected].

Основные понятия

- Понимание методов управления — обратной, каскадной, прямой и ПИД-системы, связанных с регулированием температуры теплообменника.

- Оцените, как нарушения и корректировки переменных процесса влияют на эффективность управления.

- Рассмотрите преимущества и риски интеграции этих методов управления для оптимизации контроля температуры теплообменника.

Подробнее…

Подробнее… Подробнее…

Подробнее… D – Дисплейные модули

D – Дисплейные модули TB – Коннекторный блок

TB – Коннекторный блок 3М – Усилитель трехпозиционный

3М – Усилитель трехпозиционный AIO – Модули расширения с аналоговыми каналами

AIO – Модули расширения с аналоговыми каналами 2 – Регуляторы

2 – Регуляторы 3М – Усилитель трехпозиционный

3М – Усилитель трехпозиционный EG – Модули шлюза

EG – Модули шлюза 2 – Регуляторы

2 – Регуляторы

п

п

1/10) – для субмодуля WebLinker USB, для ОС Windows 7/8/8.1/10)

1/10) – для субмодуля WebLinker USB, для ОС Windows 7/8/8.1/10)

Необходимы для пуско-наладочных работ и последующего контроля работы установки;

Необходимы для пуско-наладочных работ и последующего контроля работы установки; Датчик давления необходим в случае применения теплообменного аппарата УМПЭУ в особо ответственных решениях для поддержания необходимых параметров работы;

Датчик давления необходим в случае применения теплообменного аппарата УМПЭУ в особо ответственных решениях для поддержания необходимых параметров работы;