Электроснабжение котельных

← предыдущая статьяКотельные системыПредставить себе жизнь без котельной системы сегодня невозможно даже в самых тёплых уголках нашей страны. В большинстве многоквартирных домов центральные котельные давно лишили нас практически всех проблем, связанных с горячей водой и тёплыми батарея…следующая статья →Остановка котельнойВ периодической остановке котельной нуждается любое предприятие, особенно если котельная носит исключительно обогревательный характер, а на улице давно уже наступило лето….

Автор: Альянстепло

Дата: 02.06.2015

- 1. Технические характеристики котельных

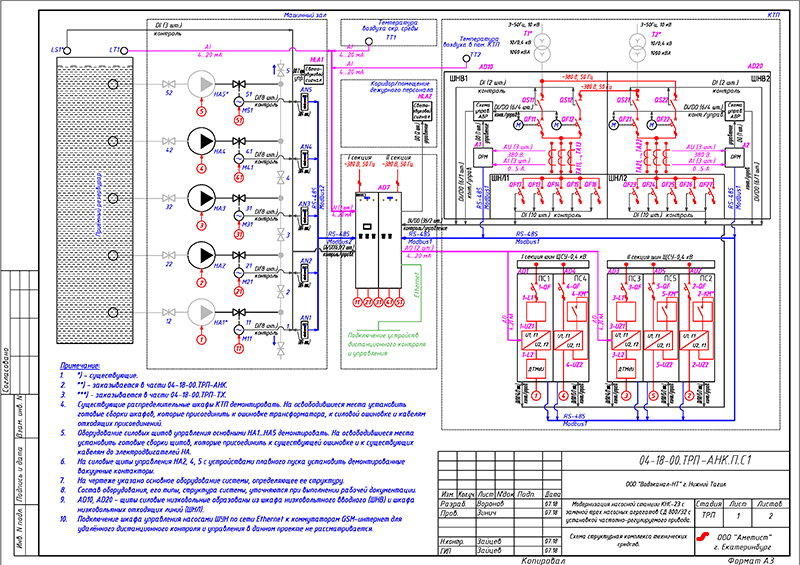

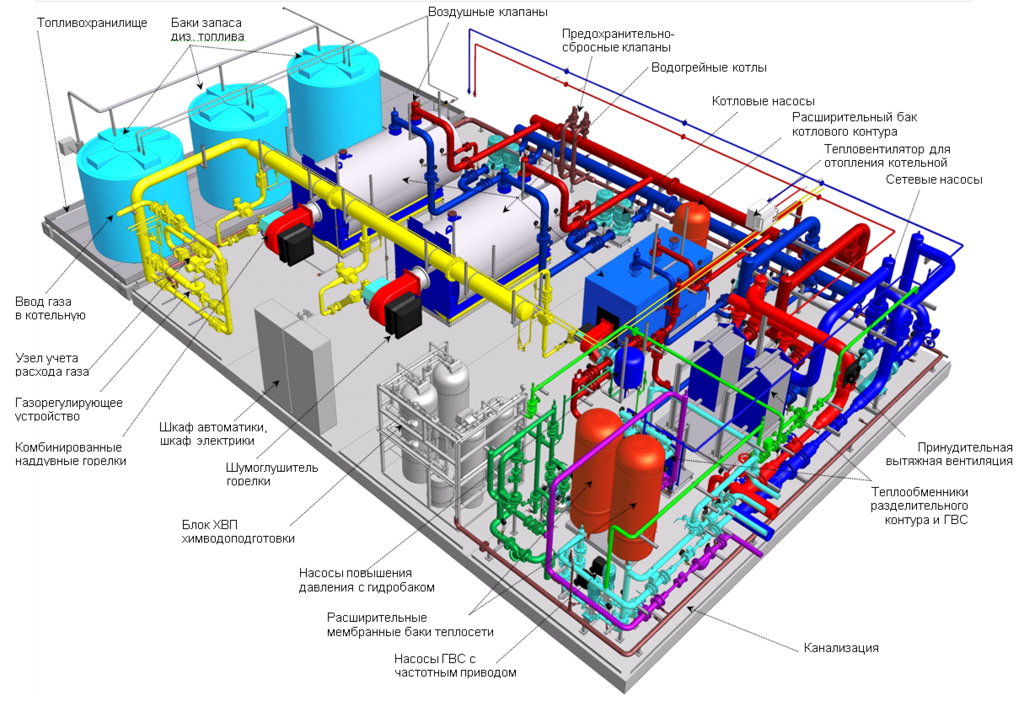

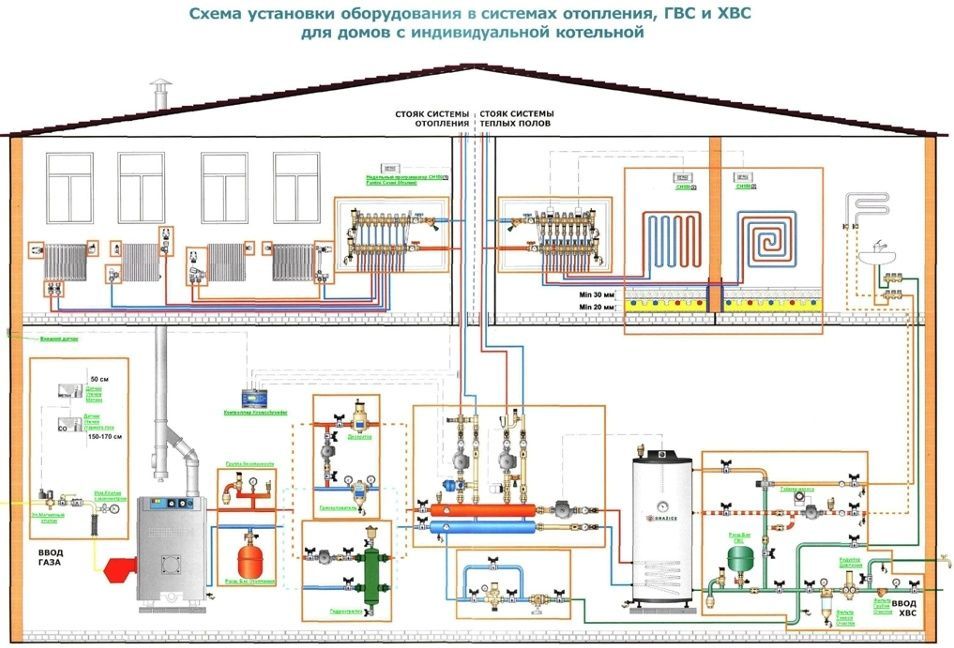

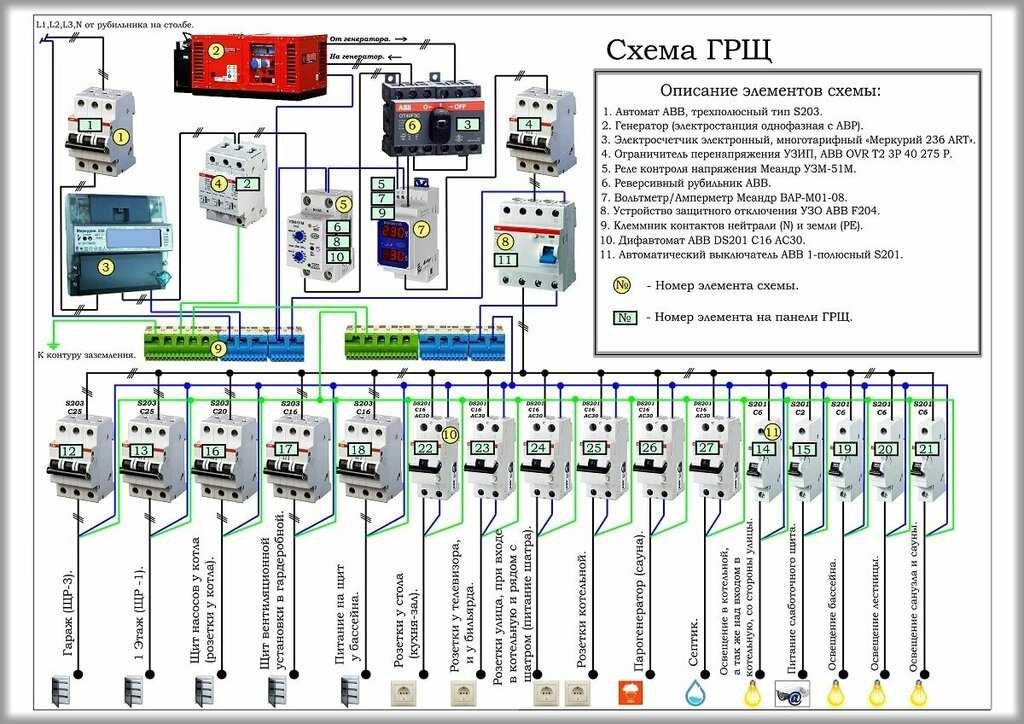

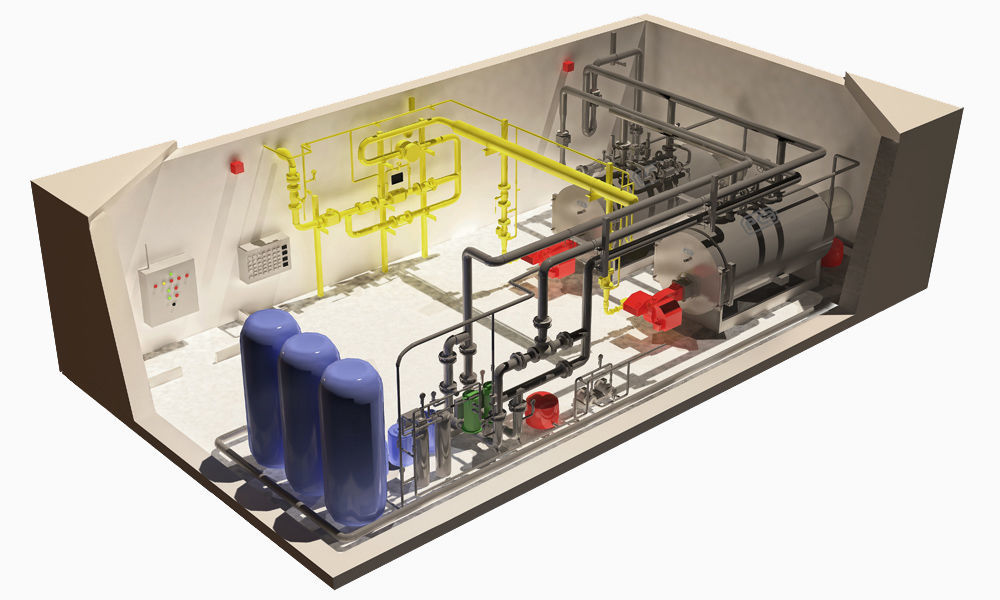

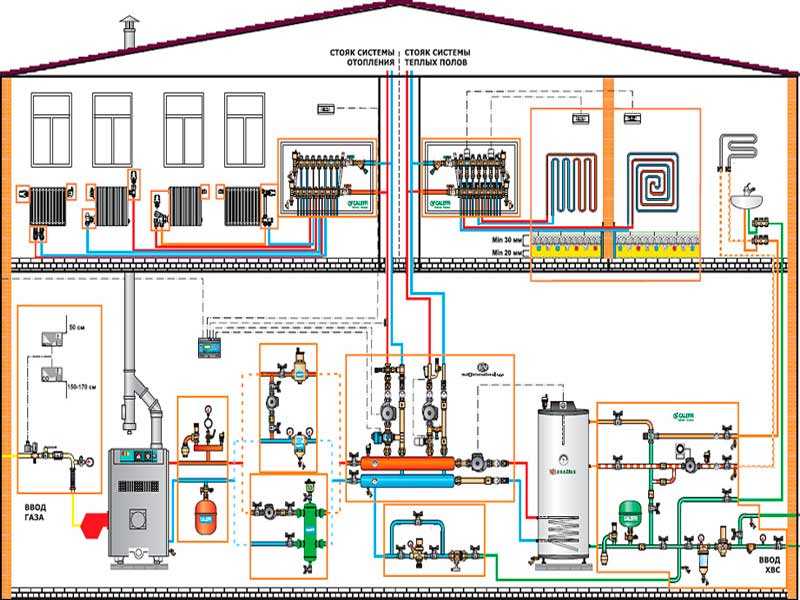

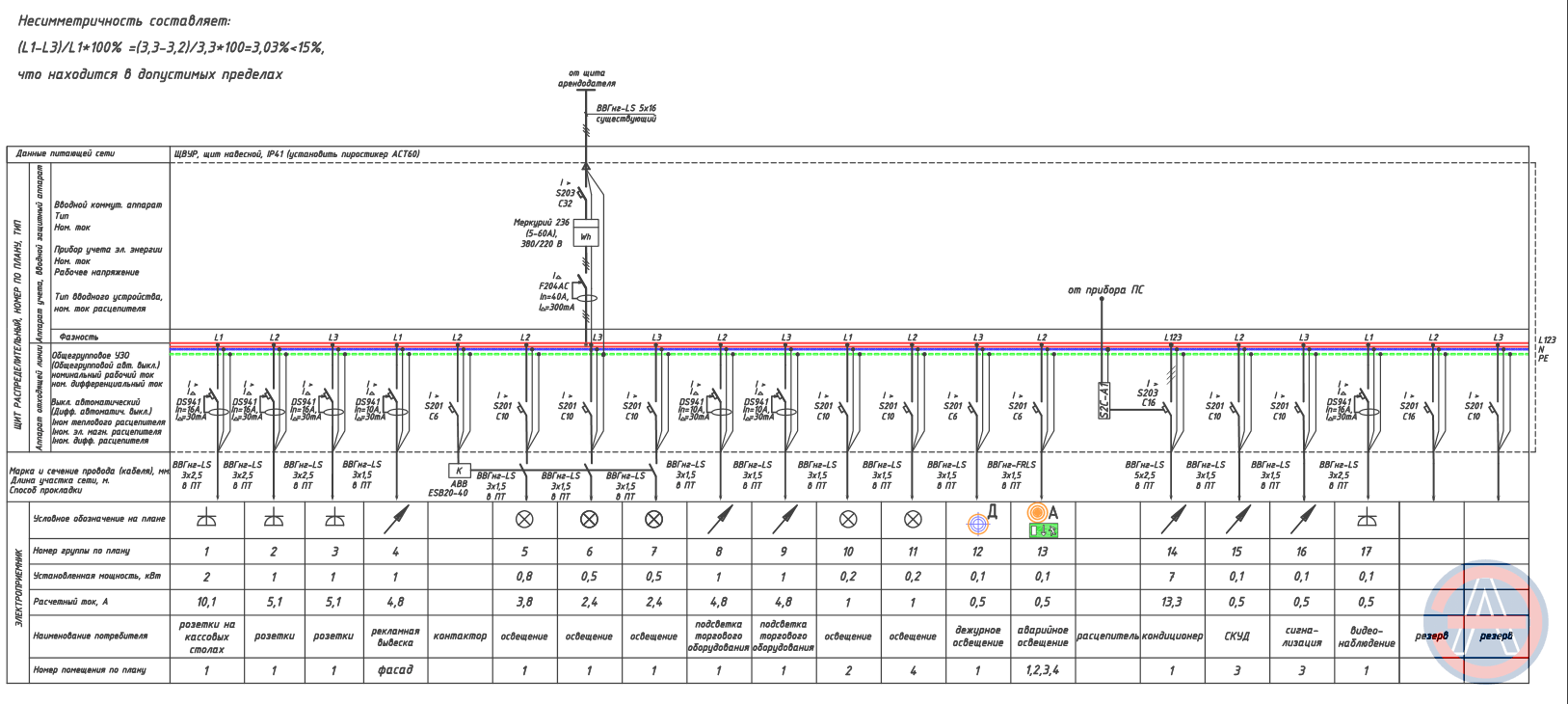

В блочно-модульных котельных предусматривается распределение электроэнергии к электроприемникам котлов, горелок, электродвигателями насосов, электроприемникам вспомогательного оборудования и управления.

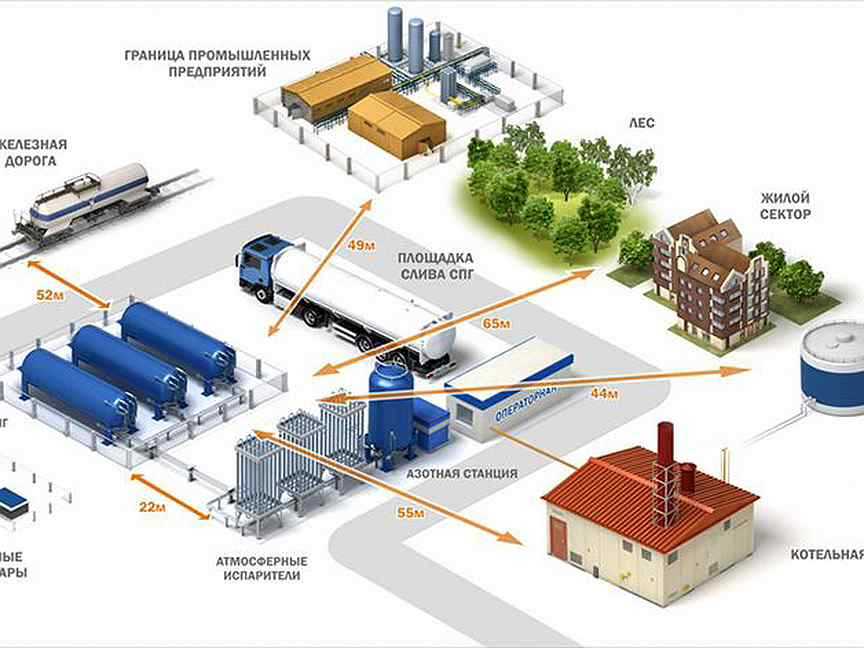

В отношении обеспечения надежности электроснабжения наши блочно-модульные котельные относится ко II категории. Блочно-модульные котельные запитываются от двух независимых трёхфазных источников переменного тока ~380В. В случае если котельная относится к I категории по надежности электроснабжения, или если в Техническом задании Заказчик прописывает необходимость аварийного источника электроснабжения, в котельной устанавливается дизель-генератор необходимой мощности (ДЭС). ДЭС оборудуется системой управления 2-й степени автоматизации и запускается автоматически при пропадании основного питания.

В случае если котельная относится к I категории по надежности электроснабжения, или если в Техническом задании Заказчик прописывает необходимость аварийного источника электроснабжения, в котельной устанавливается дизель-генератор необходимой мощности (ДЭС). ДЭС оборудуется системой управления 2-й степени автоматизации и запускается автоматически при пропадании основного питания.

Установленная мощность всей котельной начинается от 10 кВт и выше.

Расчетные потребляемые нагрузки всей котельной от 5 кВт и выше.

Для бесперебойного питания котельных в шкафу АВР (в комплекте ДЭС) реализована схема автоматического переключения на резервный ввод от ДЭС, в случае отказа основного.

Основными потребителями электроэнергии котельных являются асинхронные электродвигатели насосов и электродвигатели вентиляторов горелок.

Напряжение силовых электроприемников ~220 В и ~380 В, цепей управления ~220 В переменного тока с глухозаземленной нейтралью.

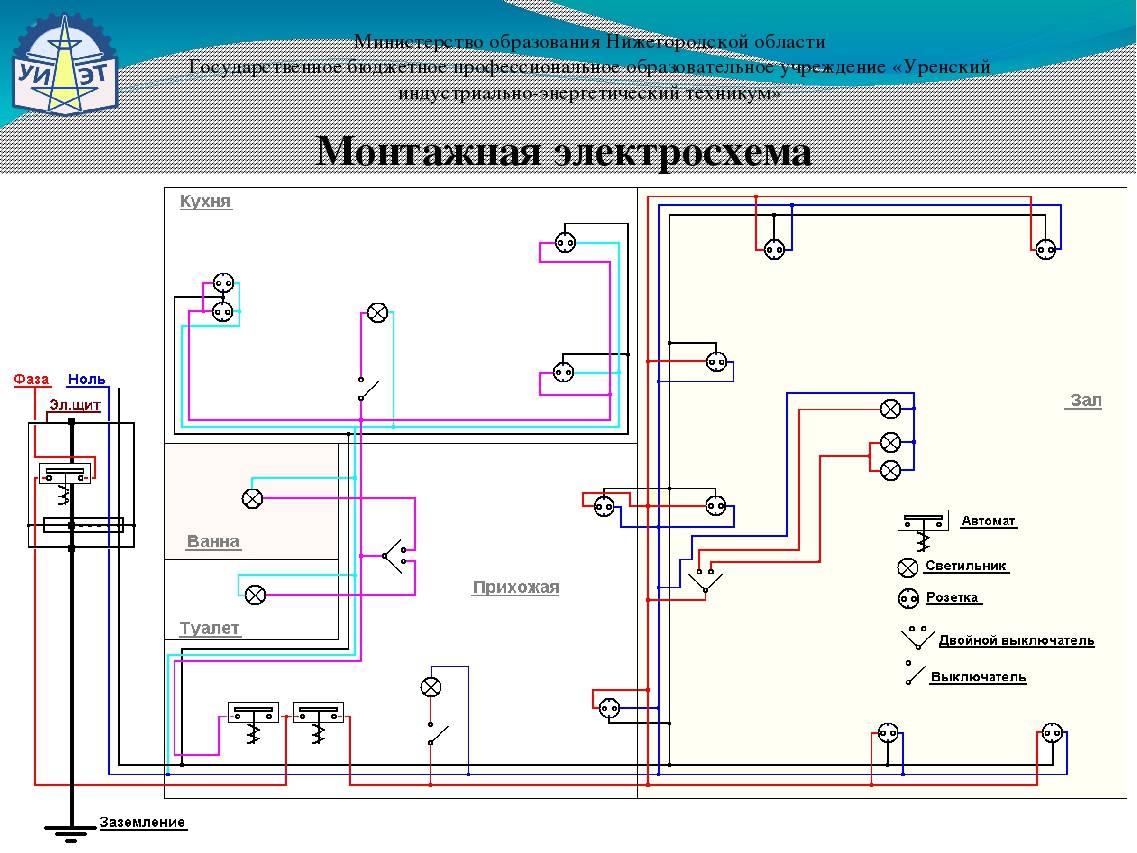

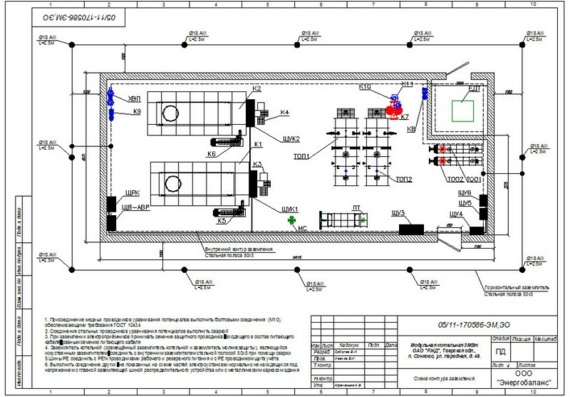

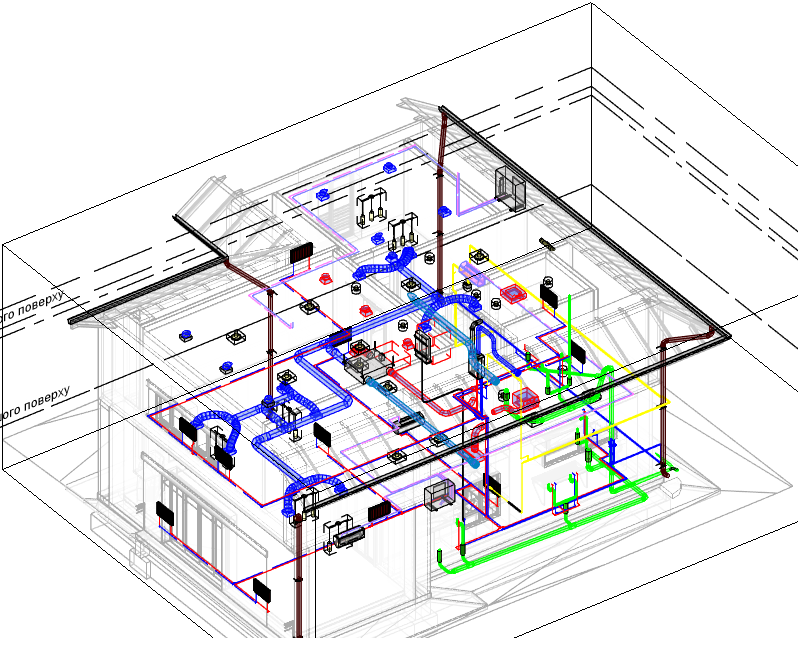

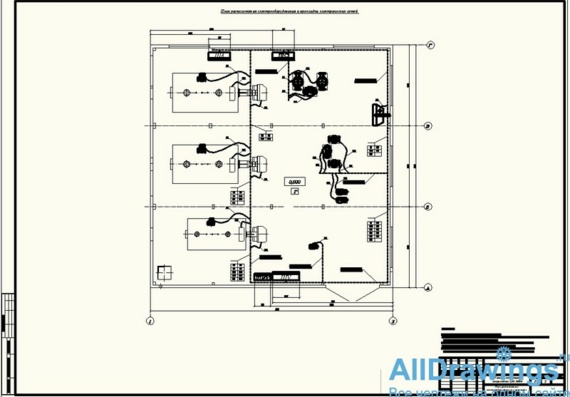

Распределение электроэнергии к электроприемникам предусматривается со шкафа распределительного ШР, устанавливаемого в помещениях блочно-модульных котельных. Распределительная сеть принята радиальной, прокладывается по стенам, балкам, перекрытиям и лоткам. Распределительные сети к отдельным токоприемникам и датчикам выполняются кабелем или проводом в гофрированной трубе и по специально проложенным для этих целей лоткам (перфошвеллерам) с защитой, в необходимых случаях, кабеля гофрированной трубой.

Распределительная сеть принята радиальной, прокладывается по стенам, балкам, перекрытиям и лоткам. Распределительные сети к отдельным токоприемникам и датчикам выполняются кабелем или проводом в гофрированной трубе и по специально проложенным для этих целей лоткам (перфошвеллерам) с защитой, в необходимых случаях, кабеля гофрированной трубой.

Насосы системы ГВС, циркуляционные насосы системы отопления и подпиточные насосы оснащены частотными преобразователями (ЧП), установленными в шкафу управления (ШУ). На переднюю дверь шкафа, вынесены панели управления ЧП, с помощью которых можно наблюдать параметры работы насосов, осуществлять настройку ЧП и управлять насосами в ручном и автоматическом режиме.

АВР насосов сетевых и циркуляции контуров отопления и ГВС осуществляется при помощи программируемого реле. Сигналы аварии насосов передаются в шкаф общекотельной автоматики. Для плавного пуска электродвигателей сетевых насосов предусмотрено устройство плавного пуска (УПП).

С передней панели шкафа ШУ, предусмотрено переключение режимов работы и ручной пуск/останов электродвигателей.

При выборе аппаратов управления предусматриваются соответствующие защитные элементы от токов короткого замыкания и перегрузки с необходимой уставкой срабатывания.

В блочно-модульной котельной предусмотрена система заземления Т-Т (система, в которой нейтраль источника питания глухо заземлена, а открытые проводящие части электроустановок заземлены при помощи заземляющего устройства, электрически независимого от глухозаземленной нейтрали источника. В качестве магистралей заземления используются металлоконструкции контейнера котельной и специально проложенные для этих целей провода и жилы кабелей. Контейнер должен быть соединен с контуром заземления и молниезащиты.

Электроснабжение котельных разрабатывается в соответствии со следующими нормативными документами:

- СП 89.13330.2012 Актуализированная редакция СНИП II-35-76 котельные установки

- СП 41-104-2000 Проектирование автономных источников теплоснабжения

- Постановление правительства РФ от 16 февраля 2008 г.

N 87 о составе разделов проектной документации и требованиях к их содержанию (в ред. Постановлений Правительства РФ от 18.05.2009 N 427, от 21.12.2009 N 1044, от 13.04.2010 N 235, от 07.12.2010 N 1006, от 15.02.2011 N 73)

N 87 о составе разделов проектной документации и требованиях к их содержанию (в ред. Постановлений Правительства РФ от 18.05.2009 N 427, от 21.12.2009 N 1044, от 13.04.2010 N 235, от 07.12.2010 N 1006, от 15.02.2011 N 73) - СНиП II-35-76 «Котельные установки»;

- ГОСТ Р505713-94- часть IV;

- ГОСТ Р50571.10-96 часть V глава 54;

- ГОСТР 50571.15-97 часть V глава 52;

- ПУЭ (Главы 1.1;1.2:1.7).

| Номинальная теплопроизводительность, МВт | 0,24 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,24 | 1,6 | 1,7 | 1,9 | 2,0 | 2,4 | 2,6 | 2,8 |

| Потребляемая мощность, кВт | 3,0 | 3,7 | 4,3 | 5,8 | 8,0 | 11,0 | 11,7 | 12,2 | 13,0 | 16,0 | 20,0 | 22,0 | 23,0 | 24,0 | 25,0 | 26,0 |

| Напряжение электросети, В | 220/380 | |||||||||||||||

| Топливо | Газ природный ГОСТ 5542. Дизельное топливо. Мазут Дизельное топливо. Мазут | |||||||||||||||

| Температурный режим, °С | 95 (115) – 70 | |||||||||||||||

| Температура ухо дящих газов, °С | 160-190 | |||||||||||||||

| Коэффициент полезного действия (без учета потерь в теплосетях), % | 95.0% | |||||||||||||||

| Режим работы котельной | Auto | |||||||||||||||

| Габаритные размеры котельной, м | 7,2×2,45×3,1 | 8,6×2,4×3,1 | 4,8×7,2×3,2 | 7,2×7,2×3,2 | 9,6×7,2×3,2 | |||||||||||

| Номинальная теплопроизводительность, МВт | 3,2 | 3,6 | 4,0 | 4,8 | 5,0 | 6,0 | 6,3 | 8,0 | 9,0 | 10,0 | 12,0 | 14,0 | 15,0 | 16,0 | 18,0 |

| Потребляемая мощность, кВт | 27,0 | 35,0 | 53,0 | 55,8 | 68,0 | 77,0 | 110,0 | 117,0 | 122,0 | 130,0 | 136,0 | 142,0 | 150,0 | 157,0 | 173,0 |

| Напряжение электросети, В | 380 | ||||||||||||||

| Топливо | Газ природный ГОСТ 5542. Дизельное топливо. Мазут Дизельное топливо. Мазут | ||||||||||||||

| Температурный режим, °C | 95 (115,130,150) – 70 | ||||||||||||||

| Температура уходящих газов, °C | 160-190 | ||||||||||||||

| Коэффициент полезного действия | 95.0% | ||||||||||||||

| Режим работы котельной | Auto | ||||||||||||||

| Габаритные размеры котельной, м | 12,0×7,2×3,1 | 14,4×7,2×3,2 | 16,8×7,2×3,2 | 21,0×7,2×3,2 | 24,0×8,6×4,0 | 24,0×8,6×4,0 | |||||||||

| Номинальная теплопроизводительность, МВт | 20,0 | 23,3 | 24,0 | 27,0 | 28,0 | 30,0 | 32,0 | 34,8 | 36,0 | 37,8 | 40,0 | 46,5 | 50,0 | 52,3 | 60,0 |

| Потребляемая мощность, кВт | 188,0 | 198,0 | 353,0 | 362,0 | 365,0 | 369,0 | 373,0 | 390,0 | 417,0 | 421,0 | 425,0 | 452,0 | 524,0 | 547,0 | 590,0 |

| Напряжение электросети, В | 380 | ||||||||||||||

| Топливо | Газ природный ГОСТ 5542. Дизельное топливо. Мазут Дизельное топливо. Мазут | ||||||||||||||

| Температурный режим, °C | 95 (115,150) – 70 | ||||||||||||||

| Температура уходящих газов, °C | 150 | ||||||||||||||

| Коэффициент полезного действия | 95.0% | ||||||||||||||

| Режим работы котельной | Auto | ||||||||||||||

| Габаритные размеры котельной, м | 24,5×8,6×4,0 | 27х12х7 | 30х12х7 | 30х15х7 | 42х15х8,7 | 45х15х8,7 | |||||||||

По всем возникшим вопросам, пожалуйста, обращайтесь по многоканальному телефону 8(495) 781-81-55 или на электронную почту [email protected].

Для того чтобы рассчитать стоимость комплекса необходимых услуг либо купить котельную под ключ отправьте заполненный опросный лист.

Для расчёта стоимости котельной, пожалуйста,

заполните опросный лист на котельную.

Опросный лист можно заполнить в онлайн-режиме или скачать.

По всем возникшим вопросам:

телефон: 8 (906) 700-40-55

электронная почта: [email protected]

Скачать опросный лист

Заполнить опросный лист online

Рассчитать стоимость котельной

Вас также может заинтересовать

Как происходит выработка тепловой энергии котельными?

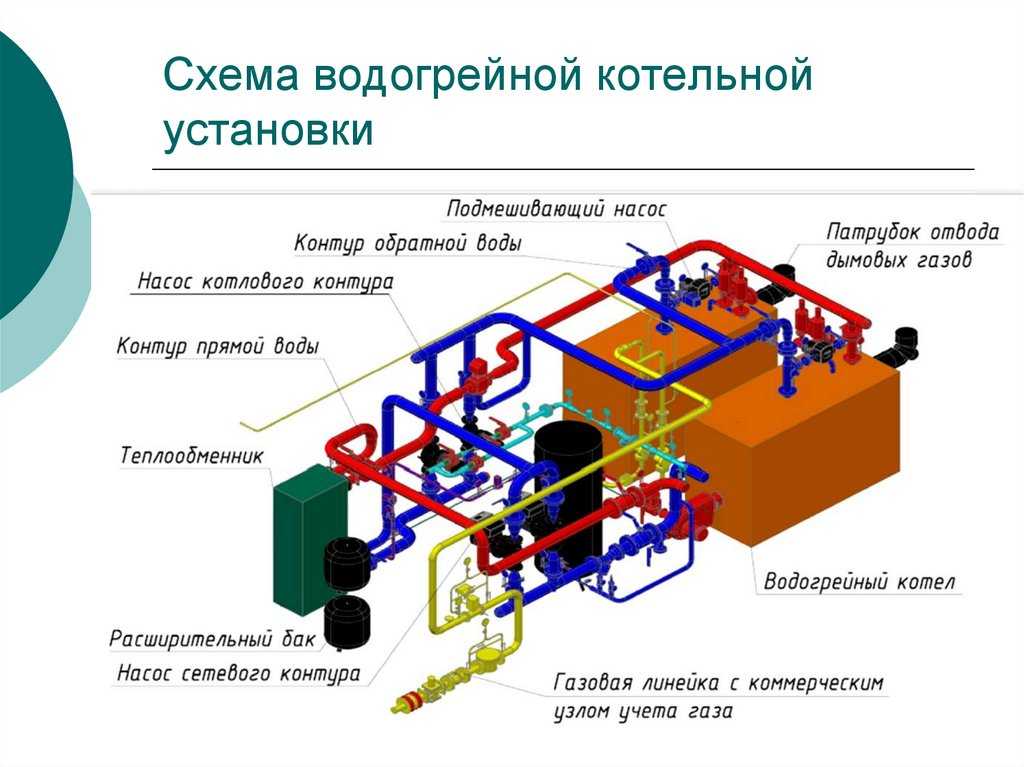

Иными словами — как работают котельные установки? Давайте рассмотрим принцип выработки тепловой энергии на примере водогрейной котельной и заодно узнаем, какое оборудование за что отвечает.

Типовые неисправности котельной. Почему ломаются котлы?

Насколько бы качественным ни было оборудование, от типовых неисправностей котельной не застрахован никто. Итак, котел неожиданно перестал работать. В чем может быть причина?

Особенности отопления производственных зданий

Отопление производственных зданий — задача незаурядная. В первую очередь, из-за размеров таких помещений: зачастую их площадь достигает тысяч квадратных метров, а высота потолков — около 8–10 метров. Причём тот участок, который требует обогрева для комфортной работы сотрудников, обычно невелик, особенно по сравнению с общей площадью.

В первую очередь, из-за размеров таких помещений: зачастую их площадь достигает тысяч квадратных метров, а высота потолков — около 8–10 метров. Причём тот участок, который требует обогрева для комфортной работы сотрудников, обычно невелик, особенно по сравнению с общей площадью.

Безопасность газовой котельной

Безопасность газовой котельной зависит от соблюдения определённого свода правил, чёткое следование которым снижает до минимума риск возникновения несчастного случая или любой другой опасной ситуации.

Подключение 2 котлов в котельной

В средней полосе России 2 котла в котельной — не роскошь, а необходимость. В этой статье будут рассмотрены несколько вариантов подключения двух котлов применительно к частному дому или коттеджу.

ЭЛЕКТРОСНАБЖЕНИЕ КОТЕЛЬНОЙ

содержание .. 1 2 3 4 ..

ЭЛЕКТРОСНАБЖЕНИЕ КОТЕЛЬНОЙ

4. 1.Электроснабжение котельной осуществляется от подстанции

”Бородинская” по двум фидерам Ф-6 и Ф-9 от двух секций шин РУ-10кв.

двумя кабельными линиями сечением 3х150, L=1300м к РП-58. (Смотри схему

№4).

1.Электроснабжение котельной осуществляется от подстанции

”Бородинская” по двум фидерам Ф-6 и Ф-9 от двух секций шин РУ-10кв.

двумя кабельными линиями сечением 3х150, L=1300м к РП-58. (Смотри схему

№4).

4.2.РП-58, РУ-10кВ находятся в новом здании котельной, и имеет две независимые секции шин, между которыми предусмотрено автоматическое включение резерва (АВР) при исчезновении напряжения на одном из вводов (Ф-6 или Ф-9). Контроль за состоянием вводов и срабатывание АВР осуществляется операторами при помощи световой сигнализации, находящейся в операторской новой котельной.

4.3.Между РП-58, Ру-10кВ (новая котельная) и ТП-1527, РУ-10кВ (старая котельная) проложены два кабеля связи, по средствам которых осуществляется электроснабжение двух секций шин РУ-10кВ и ТП-1527.

4.4.Электроснабжение РУ-0,4кВ, РП-58 производиться на две секции шин

0,4кВ, от двух трансформаторов мощностью 630кВт. Так, как в РУ-10квт,

ТП-1527 АВР не предусмотрено (имеется ручное резервирование) АВР

производиться в РУ – 0,4кВ, ТП-1527.

Так, как в РУ-10квт,

ТП-1527 АВР не предусмотрено (имеется ручное резервирование) АВР

производиться в РУ – 0,4кВ, ТП-1527.

4.5.При исчезновении напряжения ”само запуск” происходит тех электродвигателей, пусковая аппаратура которых при этом остается во включенном положении:

-в старой котельной – дымососы, вентиляторы;

-в новой котельной – дымососы, вентиляторы, подпиточные насосы, рециркуляционные насосы, насосы горячего водоснабжения.

Подпиточный насос само запускается от ЭКМ. Первый подпиточный насос при исчезновении напряжения может быть включен по ”месту” от агрегата аварийного освещения.

4.6.Аварийное освещение обеих котельных осуществляется от дизеля-генератора мощностью 30кВт, установленного в новой котельной. Напряжение в сети аварийного освещения 220В.

4.7.Для включения аварийного освещения необходимо:

-поворотом винта соединить аккумулятор на массу;

-нажать кнопку ”Пуск”;

-включить тумблер возбуждения генератора;

-включить автомат питания аварийного освещения;

-осуществить контроль за напряжением и частотой;

-кнопкой по месту включить подпиточный насос №1.

(Смотри инструкцию):

4.8.Распределение нагрузок

| № пп. | 1 секция | Мощность кВт | № пп | 2 секция | Мощность кВт |

| Дымосос котла№1 Вентилятор котла№1 | 27,6 | Дымосос котла№3 Вентилятор котла№3 | 33,0 | ||

| Дымосос котла№2 Вентилятор котла№2 | 33,0 | Дымосос котла№5 Вентилятор котла№5 | 73,5 | ||

| Дымосос котла№4 Вентилятор котла№4 | 27,6 | Сетевой насос№3 | 90,0 | ||

| Сетевой насос №1 | Сетевой насос №4 | ||||

| Сетевой насос№2 | Сварочный пост№2 | ||||

| Насос рециркуляции | 22,0 | Освещение проходной | 1,5 | ||

| Сварочный аппарат№2 | 30,0 | Рабочее освещение | 11,5 | ||

Авар. освещение освещение |

1,0 | ||||

| ППО ЖКХ(авто ЖЭУ) | 20,0 | ||||

| Столярные мастерские | 12,5 | ||||

| ВСЕГО: | 397,7 | ВСЕГО: | 371,5 |

ВОДОПОДГОТОВКА И ВОДОХИМИЧЕСКИЙ РЕЖИМ КОТЕЛЬНОЙ

5.1.Водоподготовка имеет большое значение для безопасной и экономичной работы котельных установок. При неудовлетворительной водоподготовке на поверхности нагрева котлов, тепловых сетей и водоподогревателей откладываются твердые отложения, и происходит коррозия поверхности нагрева.

5. 2.Водоподготовка подпиточной воды включает в себя умягчение жесткой

воды в натри-катионитовых фильтрах и удаление агрессивных газов,

кислорода и свободной углекислоты, в вакуумных деаэраторах.

2.Водоподготовка подпиточной воды включает в себя умягчение жесткой

воды в натри-катионитовых фильтрах и удаление агрессивных газов,

кислорода и свободной углекислоты, в вакуумных деаэраторах.

5.3.Вода из городского водопровода мимо или через повысительные насосы холодной воды поступает на охладитель рабочей жидкости. Затем на подогреватель сырой воды (I ступень ХВО) /12/. Нагревается до температуры не выше 40 С и поступает в натрий-катионитовый фильтр /1/. Повышение воды выше 40 С вызывает коксование сульфоугля, что снижает его обменные способности. Умягченная вода после фильтра /1/ поступает на подогреватель химочищенной воды II ступени /13/, где нагревается до температуры 70-80 С, а затем подается на вакуумные деаэраторы /6,7/. Де аэрированная умягченная вода свободно сливается в баки подпиточной воды /10/. Смотри схему №5.

5.4.Натрий-катионитовый фильтр представляет собой вертикальные

цилиндрические напорные баки, работающие с давлением выше атмосферного. Нижняя часть фильтра заполнена слоем бетона, на котором расположено

нижнее дренажное устройство.

Нижняя часть фильтра заполнена слоем бетона, на котором расположено

нижнее дренажное устройство.

Дренажное устройство предназначено для равномерного распределения поступающей воды по всей площади фильтра. Оно состоит из коллектора с системой дренажных трубок со щелями, щели которых меньше диаметра наименьших зерен сульфоугля /катионита/.

Выше дренажного устройства располагается катионит /сульфоуголь/ высотой 2,2м.

В верхней части фильтра расположено распределительное устройство для воды и солевого раствора. Оно предназначено для равномерного распределения воды и солевого раствора по всей поверхности сульфоугля.

Фильтр имеет два лаза: верхний – для загрузки катионита и для доступа во внутрь фильтра; и нижний – для ревизии нижней дренажной системы.

Катионитовые фильтры обвязаны трубопроводами с арматурой и

измерительными приборами – расходомерами, манометрами, термометрами,

устройствами для отбора проб воды.

5.5.К вспомогательному оборудованию водоподготовки относится устройство для подготовки раствора соли, необходимого для регенерации фильтра, устройство ”мокрого хранения” соли /14/, перекачивающие солевые насосы /15/, бак мерник /3/. бак подсоленной воды /8/, солерастворитель /4/.

5.5.1.Установка ”мокрого хранения” соли представляет собой четыре железобетонных бака-хранилища, рассчитанных на трех-четырех месячную потребность соли.

Сухая соль автотранспортом засыпается в ямы. В верхней части ям имеется коллектор с отверстиями для равномерного размыва соли холодной/1/ или горячей водой /2/подаваемой из котельной. Смотри схему №5.

На дне ямы ”мокрого хранения” соли имеется всасывающая труба (в коробе со щебнем – для фильтрации солевого раствора), по которой раствор насосом /5/ подается в бак мерник /3/ котельной.

5. 5.2.Всасывающие трубы из ям ”мокрого хранения” соли входят в рядом

стоящую насосную, где расположены два насоса /5/ для перекачки солевого

раствора и трубопроводы с запорной арматурой обвязывающие солевые ямы.

Обвязка солевых ям позволяет перекачать солевой раствор из любой ямы в

любую, а так же подавать горячую и холодную воду в ямы, как через

размывочный коллектор, так и через заборную трубу.

5.2.Всасывающие трубы из ям ”мокрого хранения” соли входят в рядом

стоящую насосную, где расположены два насоса /5/ для перекачки солевого

раствора и трубопроводы с запорной арматурой обвязывающие солевые ямы.

Обвязка солевых ям позволяет перекачать солевой раствор из любой ямы в

любую, а так же подавать горячую и холодную воду в ямы, как через

размывочный коллектор, так и через заборную трубу.

5.5.3.Из ямы ”мокрого хранения” соли солевой раствор перекачивающими насосами подается в бак мерник. В баке мернике насыщенный раствор разбавляется до 7-10% концентрации и подается в регенерируемый фильтр солевым насосом /15/.

5.5.4.Солевой раствор для регенерации фильтра может быть приготовлен и в

проточном солерастворителе /4/. Соль ”сухого хранения” засыпается в

солерастворитель и пропускают через него холодную воду. Полученный

солевой раствор может быть подан как непосредственно в фильтр, так и на

бак мерник. Этот способ приготовления солевого раствора применяется при

выходе из строя перекачивающих насосов /5/ или солевого насоса /15/.

Этот способ приготовления солевого раствора применяется при

выходе из строя перекачивающих насосов /5/ или солевого насоса /15/.

5.6.Цикл работы фильтра состоит из операций взрыхления, регенерации, контакта, отмывки, умягчения.

5.6.1.Цель взрыхления – устранить уплотнения слежавшейся массы катионита, для обеспечения более свободного доступа регенерационного раствора к зернам катионита. Взрыхление производится отмывочной водой подаваемый насосом взрыхления /9/ из бака подсоленной воды /8/. В случае отсутствия отмывочной воды, взрыхление производится холодной водой.

При взрыхлении сначала открывается задвижка на линии подвода взрыхляющей

воды, а затем задвижку на линии сброса воды в верхней части фильтра в

канализацию. Взрыхление должно производится до тех пор, пока вода,

отходящая от фильтра вода, не станет прозрачной. При взрыхлении не

допускается полное опорожнение промывочного бака, во избежание засоса

воздуха в фильтр.

5.6.2.Регенерация катионита в фильтре производится раствором соли, приготовленным в баке мернике. Раствор соли 7-10% концентрации подается солевым насосом в фильтр, он проходит сверху вниз сквозь слой катионита и выходит в канализацию. При помощи дренажной задвижки на фильтре устанавливаем скорость подачи раствора 3-4м3/час. В процессе регенерации необходимо следить, чтобы в фильтре был все время подпор жидкости. После пропуска раствора соли, закрывается дренаж, фильтр ставится на контакт.

5.6.3.Контакт катионита с раствором соли длится 5-10 минут. Он необходим для дополнительного обменного процесса между катионами натрия и солями жесткости. При увеличении времени контакта свыше 15 минут эффект регенерации возрастает незначительно.

5.6.4.После окончания контакта производится отмывка сульфоугля от

регенерационного раствора и продуктов регенерации. Для отмывки фильтра

холодную воду пропускаем сквозь катионит сверху вниз 25-45 минут.

Сбрасываем воду в канализацию. Сброс производится до тех пор, пока

отмывочная вода станет соленой на вкус. Тогда фильтр переключается на

отмывку в промывочный бак. Отмывка в бак заканчивается тогда, когда

отмывочная вода становится прозрачной и ее общая жесткость не превышает

200мкг.экв/кг, а концентрация хлоридов превышает их содержание в

исходной воде не более чем на 30мг/л.

Для отмывки фильтра

холодную воду пропускаем сквозь катионит сверху вниз 25-45 минут.

Сбрасываем воду в канализацию. Сброс производится до тех пор, пока

отмывочная вода станет соленой на вкус. Тогда фильтр переключается на

отмывку в промывочный бак. Отмывка в бак заканчивается тогда, когда

отмывочная вода становится прозрачной и ее общая жесткость не превышает

200мкг.экв/кг, а концентрация хлоридов превышает их содержание в

исходной воде не более чем на 30мг/л.

Если бак отмывочной воды заполнится раньше, чем отмоется фильтр, отмывка продолжается в канализацию.

Катионитовый фильтр, поставленный после регенерации в резерв, в

избежания пептизации катионита отмывается от регенерационного раствора

только частично. В этом случае отмывка в бак не ведется, и фильтр

оставляется в резерве со слабым регенерационным раствором. Окончание

отмывки и отмывка на бак производится непосредственно перед включением

фильтра в работу.

5.6.5.Закончив отмывку, фильтр включается в работу. Умягченная вода поступает через задвижку на входе в верхнее распределительное устройство, проходит через фильтр, через катионит и далее через дренажную систему, через задвижку на выходе отводится на подогреватель II ступени ХВО /13/.

При включении фильтра в работу необходимо еще раз произвести химический контроль выходящей воды, которая должна отвечать следующим показателям: жесткость не более 200мкг.экв/л.; хлориды – 30мг/л больше, чем их содержание в исходной воде.

Во время умягчения следует периодически /один-два раза в смену/, открывать воздушный вентиль для выпуска скопившегося в фильтре воздуха.

По достижении остаточной жесткости в умягченной воде 200мкг.экв/л. фильтр отключают и повторяют цикл операций.

5.6.6.Для подготовки питательной воды паровых котлов ДЕ-10-14ГМ

применяется двухступенчатое умягчение. При двухступенчатом умягчении:

исходную воду вначале умягчают в основных катионитовых фильтрах (фильтры

I ступени) /1/ до остаточной жесткости 1000мкг.экв/л., а затем

доумягчают в катионитовых фильтрах II ступени /2/ до конечной жесткости

20мкг.экв/л.

При двухступенчатом умягчении:

исходную воду вначале умягчают в основных катионитовых фильтрах (фильтры

I ступени) /1/ до остаточной жесткости 1000мкг.экв/л., а затем

доумягчают в катионитовых фильтрах II ступени /2/ до конечной жесткости

20мкг.экв/л.

5.7.Химически очищенная вода после натрий-катионитовых фильтров I ступени /1/ поступает на подогреватель ХВО II ступени /13/, где нагревается до температуры 70-80 С. На вход подогревателя ХВО II ступени поступает еще и подпиточная вода после подпиточных насосов /11,17/ на повторную деаэрацию. Ее количество регулируется в ручную.

5.7.1.Греюшая вода поступает сразу на подогреватель ХВО II ступени, а

затем последовательно на подогреватель I ступени и на регулятор

”Температуры ХВО”. В случае работы без подогревателя ХВО I ступени,

теплоноситель после подогревателя II ступени ХВО поступает на регулятор

”Температуры ХВО” через байпас.

5.7.2.Регулятор ”Температуры ХВО” регулирует температуру на выходе воды с теплообменника ХВО II ступени. Температуру на выходе воды с подогревателя ХВО I ступени, регулируется в ручную. В случае ее повышения до 38 С в операторской срабатывает звуковая и световая сигнализация.

5.7.3.Греющая и нагреваемая вода на подогревателе ХВО II ступени подключены противотоком, а на подогревателе ХВО I ступени – прямотоком.

5.7.4.Для аварийной подпитки тепловых сетей напрямую, минуя деаэрацию необходимо:

– закрыть задвижку на входе в подогреватель ХВО II ступени

– открыть перемычку между трубопроводами (выход натрий-катионитовых фильтров и нагнетательный коллектор подпиточных насосов /11,17/).

Эта линия подпитывает тепловые сети химически очищенной водой давлением

исходной воды, без подпиточных насосов (пуск после остановки со сливом

воды, выход из строя подпиточного насоса).

5.8.После подогревателя ХВО II ступени химически очищенная вода поступает на вакуумную деаэрационную установку подпитки. Она включает в себя вакуумные деаэрационные колонки производительностью 25 т/час /7/, 50 т/час/6, охладитель выпара колонки /16/, бак деаэрированной воды /10/, эжектора – общие с колонками ГВС. Смотри схему №15. Одна из деаэраторных колонок подпитки находится в работе, а другая в резерве, в зависимости от нагрузки на узел ХВО.

5.9.Режимная карта натрий-катионитовых фильтров I и II ступеней котельной по ул. Товарищеская

| № пп | Показатели | Ед. изм. | Значение |

| Фильтры I ступени. | |||

| Диаметр фильтра | мм | ||

| Катионит | Сульфоуголь | ||

| Высота загрузки | мм | ||

| Площадь фильтра | м2 | 3,14 | |

| Объем катионита | м3 | 6,9 | |

| Рабочая обменная способность | гр-экв/м3 | ||

| Умягчение | |||

| Жесткость воды при включении в работу | мкг-экв/ кг | 1000-200 | |

| Жесткость при срабатывании фильтра | мкг-экв/ кг | 1500-200 | |

| 9 | Среднее количество воды за фильтроцикл Ер. * Gк. G ум.=

Жисх. – Жум. * Gк. G ум.=

Жисх. – Жум. |

м3 | |

| Взрыхление | |||

| Время взрыхления | мин | 20-30 | |

| Регенерация | |||

| Удельный расход соли на 1м3 сульфоугля | кг | ||

| Расход технической соли на регенерацию | кг | ||

| Процент содержания соли в растворе | % | ||

| Расход раствора соли на регенерацию | м3 | 4,14 | |

| Скорость пропуска раствора соли | м3/ч | 3-5 | |

| Время пропуска солевого раствора | мин. |

||

| Время контакта | мин. | ||

| Фильтры II ступени. | |||

| Диаметр фильтра | мм | ||

| Катионит | Сульфоуголь | ||

| Высота загрузки | мм | ||

| Площадь фильтра | м2 | 0,23 | |

| Объем катионита | м3 | 0,23 | |

| Рабочая обменная способность | г-экв/м3 | ||

| Жесткость воды при включении в работу | мкг-экв/кг | 15-20 | |

| Жесткость при срабатывании фильтра | мкг-экв/кг | 15-20 | |

| Среднее количество воды за фильтроцикл | м3 | ||

| Взрыхление | |||

| Время взрыхления | мин. |

10-15 | |

| Регенерация | |||

| Удельный расход соли на 1м3 сульфоугля | кг | ||

| Расход технической соли на регенерацию | кг | ||

| Процент соли в растворе | % | ||

| Расход раствора соли на регенерацию | м3 | 0,138 | |

| Скорость пропуска соли | м3/час | 3-5 | |

| Время контакта | мин. | 10-15 |

| Экспликация оборудования ХВО | |||

| № пп | Наименование оборудования | Характеристика оборудования | Кол-во |

| Натрий катионитовый фильтрI | D=2000мм | ||

| 2 | Натрий катионитовый фильтрII | D=1000мм | |

| Бак-мерник раствора соли | V=3 м3 | ||

Солерастворитель С-0. 2-0.5 2-0.5 |

D=1000мм | ||

| Насос перекачки раствора соли К-20-30 | G=20м3/ч, Н=30м.в.ст, n=2900об/мин,N=4кВт | ||

| Вакуумный деаэратор ВД-50 | G=50м3/час | ||

| Вакуумный деаэратор ВД-25 | G=25м3/час | ||

| Бак промывки фильтров ОСТ-34-42-395-77 | V=30 м3 | ||

| Насос промывки фильтра К-45-30 | G=45м3/ч, Н=30м.в.ст, n=2900об/мин,N=5кВт | ||

| Бак подпиточной воды БП-200 | V=200 м3 | ||

| Насос подпиточной воды К-90-35 | G=90м3/ч, Н=35м.в.ст, n=2900об/м, N=15кВт | ||

Подогреватель холодной воды

3-12-ОСТ. 34-588-68 34-588-68 |

Q=1,1Гкал/ч,tmax=40СGт/н=10т/ч,F=30м2. | ||

| Подогреватель хим.очищенной воды 3-13-ОСТ.34-588-68 | Q=2,2Гкал/ч,tmax=81С Gт/н=50т/ч,F=60м2 | ||

| Солевая яма | |||

| Насос раствора соли 8/15ДСУ4 | G=8м3/ч, Н=15м.вюст, n=2900об/м,N=3кВт | ||

| Охладитель выпари ОВВ-8 | F=8м2 | ||

| Насос подпиточной воды К-20-50 | G=20м3/ч, Н=50м.в.ст, n=2900об/м, N=15кВт |

содержание ..

1

2

3

4

. .

.

Знакомство с котельной

Дом / Узнать о паре /

Введение

Содержимое

- Введение

- Котлы Shell

- Водотрубные котлы

- Разные типы котлов Экономайзеры и пароперегреватели

- Рейтинг котлов

- КПД котла и сжигание

- Котельная арматура и крепления

- Заголовки Steam и отрывки

- Хранение и продувка воды для паровых котлов

- Вода для котла

- Питательный резервуар и подготовка питательной воды

- Контроль TDS в котловой воде

- Рекуперация тепла от продувки котла Только управление TDS

- Нижняя продувка

- Уровни воды в паровых котлах

- Методы определения уровня воды в паровых котлах

- Автоматические системы контроля уровня

- Сигнализация уровня воды

- Установка регуляторов уровня

- Требования к испытаниям в котельной

- Деаэраторы под давлением

- Паровые аккумуляторы

Назад, чтобы узнать о паре

Введение

Обзор правил котлов с оценкой типов топлива и сравнением.

Этот блок котельной контура пара и конденсата будет посвящен конструкции и содержанию котельной, а также ее применению. Хорошо спроектированная, эксплуатируемая и обслуживаемая котельная является сердцем эффективной паровой установки.

Однако этому идеалу может помешать ряд препятствий. Котельная и ее содержимое иногда рассматриваются как нечто большее, чем просто необходимое неудобство, и даже в сегодняшней энергозатратной среде точное измерение расхода пара и правильное распределение затрат между различными пользователями не являются универсальными. Это может означать, что проекты по повышению эффективности и снижению затрат, связанные с котельной, могут быть трудно обоснованы для конечного пользователя.

Во многих случаях котельная и наличие пара находятся в ведении главного инженера, поэтому любые проблемы с эффективностью считаются его обязанностью.

Важно помнить, что паровой котел представляет собой сосуд под давлением, содержащий обжигающую горячую воду и пар температурой более 100°C, и его конструкция и эксплуатация регулируются рядом сложных стандартов и правил.

Эти стандарты различаются следующим образом:

- Местоположение — например, в Великобритании, Австралии и Новой Зеландии действуют отдельные стандарты. Различия между стандартами могут показаться небольшими, но иногда они могут быть весьма значительными.

- С течением времени – Например, технологии меняются с огромной скоростью, а совершенствование возможностей оборудования вместе с частой корректировкой норм эксплуатации, требуемой соответствующими законодательными органами, приводит к повышению безопасности котельного оборудования.

- Экологические условия. Многие правительства настаивают на ужесточении контроля, включая нормы выбросов и общую эффективность предприятия. Пользователи, которые решили проигнорировать эти (и ожидающие проверки средства), делают это с возрастающим риском наложения на них более строгих санкций.

- Условия стоимости – Стоимость топлива постоянно растет, и организациям следует постоянно пересматривать альтернативные виды топлива для выработки пара и управление энергетическими отходами.

По причинам, перечисленным выше, пользователь должен подтвердить национальное, местное и действующее законодательство.

Целью этого модуля является предоставление проектировщику, оператору и обслуживающему персоналу котельной понимания соображений, необходимых при разработке котла и связанного с ним оборудования.

Современные паровые котлы бывают всех размеров, подходящие как для больших, так и для малых применений. Как правило, когда для удовлетворения спроса требуется более одного котла, становится экономически целесообразным размещать котельную в централизованном месте, поскольку затраты на установку и эксплуатацию могут быть значительно ниже, чем при децентрализованной установке.

Например, централизация предлагает следующие преимущества по сравнению с использованием рассредоточенных небольших котлов:

- Более широкий выбор топлива и тарифа.

- Идентичные котлы часто используются в централизованных котельных, что снижает потребность в запасных частях, инвентаре и затратах.

- Рекуперация тепла легко реализуется для достижения максимальной отдачи.

- Сокращение ручного надзора высвобождает рабочую силу для выполнения других обязанностей на объекте.

- Экономичный подбор котельной для удовлетворения разнообразного спроса.

- Выбросы выхлопных газов легче отслеживать и контролировать.

- Протоколы безопасности и эффективности легче отслеживать и контролировать.

Топливо для котлов

В паровых котлах используются три наиболее распространенных вида топлива: уголь, нефть и газ. Однако в некоторых котлах наряду с электроэнергией для электродных котлов также используются промышленные или коммерческие отходы.

Уголь

Уголь — это общий термин для семейства твердых видов топлива с высоким содержанием углерода. В этом семействе есть несколько типов углей, каждый из которых связан со стадиями образования угля и количеством углерода. Эти этапы:

В этом семействе есть несколько типов углей, каждый из которых связан со стадиями образования угля и количеством углерода. Эти этапы:

- Торф.

- Угли бурые или бурые.

- Битум.

- Полубитумный.

- Антрацит.

Битуминозные и антрацитовые типы, как правило, используются в качестве котельного топлива.

В Великобритании использование кускового угля для топки котлов с кожухом сокращается. Для этого есть ряд причин, в том числе:

Наличие и стоимость — В связи с истощением многих угольных пластов в Великобритании добывается меньше угля, чем раньше, и следует ожидать, что его сокращение продолжится.

Скорость реакции на изменение нагрузки – При использовании кускового угля существует значительный временной лаг между:

- Возникновение потребности в тепле.

- Загрузка угля в котел.

- Зажигание угля.

- Пар вырабатывается для удовлетворения спроса.

Чтобы преодолеть эту задержку, котлы, предназначенные для сжигания угля, должны содержать больше воды при температуре насыщения, чтобы обеспечить запас энергии для покрытия этого временного запаздывания. Это, в свою очередь, означает, что котлы больше по размеру и, следовательно, дороже по стоимости покупки и занимают больше места для производства ценной продукции.

Зола — Зола образуется при сжигании угля.

Удаление золы может быть затруднительным, обычно это связано с ручным вмешательством и уменьшением количества пара, доступного во время удаления золы. Затем пепел необходимо утилизировать, что само по себе может быть дорогостоящим.

Складское оборудование – Существует ряд различных устройств, включая шаговые кочегарки, разбрызгиватели и кочегарки с цепной решеткой. Общей темой является то, что все они нуждаются в существенном обслуживании.

Выбросы – Уголь содержит в среднем 1,5% серы (S) по весу, но этот уровень может достигать 3% в зависимости от того, где был добыт уголь.

Во время процесса сгорания :

- Сера соединяется с кислородом (O2) из воздуха с образованием SO2 или SO3.

- Водород (H) из топлива будет соединяться с кислородом (O2) из воздуха с образованием воды (h3O).

После завершения процесса горения SO3 соединяется с водой (h3O) с образованием серной кислоты (h3SO4), которая может конденсироваться в дымоходе, вызывая коррозию, если не поддерживается правильная температура дымохода. В качестве альтернативы он уносится в атмосферу с дымовыми газами. Эта серная кислота возвращается на землю с дождем, вызывая:

- Повреждение каркаса зданий.

- Ущерб и повреждение растений и растительности.

Зола, образующаяся при сжигании угля, легкая, и часть ее неизбежно будет уноситься с выхлопными газами в дымовую трубу и выбрасываться в виде твердых частиц в окружающую среду.

Однако уголь по-прежнему используется для топки многих очень больших водотрубных котлов на электростанциях.

Из-за большого масштаба этих операций разработка решений упомянутых выше проблем становится экономически выгодной, и может также возникнуть давление со стороны правительства с целью использования топлива отечественного производства для национальной безопасности электроснабжения.

- Уголь, используемый на электростанциях, измельчается до очень мелкого порошка, обычно называемого «пылевидным топливом» и обычно обозначаемого аббревиатурой «пф».

- Небольшой размер частиц pf означает, что его отношение площади поверхности к объему значительно увеличивается, что делает сгорание очень быстрым и устраняет проблему скорости отклика, возникающую при использовании кускового угля.

- Небольшой размер частиц также означает, что пф очень легко течет, почти как жидкость, и вводится в топку котла через горелки, исключая кочегары, используемые с кусковым углем.

- Для дальнейшего повышения гибкости и уменьшения мощности котла вокруг стен и крыши котла может быть установлено 30+ горелок, каждая из которых может управляться независимо для увеличения или уменьшения тепла в определенной области топки.

Например, для регулирования температуры пара, выходящего из пароперегревателя.

Например, для регулирования температуры пара, выходящего из пароперегревателя.

В отношении качества выбрасываемых в атмосферу газов:

- Котловые газы будут направляться через электрофильтр, где электрически заряженные пластины притягивают золу и другие частицы, удаляя их из газового потока.

- Сернистый материал будет удален в газоочистителе.

- Окончательный выброс в окружающую среду высокого качества.

При сжигании 1 кг угля можно получить около 8 кг пара.

Масло

Масло для котельного топлива создается из остатка, полученного из сырой нефти после ее перегонки для получения более легких масел, таких как бензин, парафин, керосин, дизельное топливо или газойль. Доступны различные марки, каждая из которых подходит для котлов разной мощности; оценки следующие:

- Класс D – Дизельное топливо или газойль.

- Класс E – Легкое жидкое топливо.

- Класс F – Среднее жидкое топливо.

- Класс G – Тяжелое жидкое топливо.

Нефть начала конкурировать с углем в качестве предпочтительного топлива для котлов в Великобритании в 1950-х годах. Частично это произошло из-за того, что тогдашнее Министерство топлива и энергетики спонсировало исследования по улучшению котельной.

К преимуществам нефти перед углем относятся:

- Более короткое время отклика между потребностью и требуемым количеством вырабатываемого пара.

- Это означает, что в котловой воде должно храниться меньше энергии. Следовательно, котел мог бы быть меньше, излучая меньше тепла в окружающую среду, с последующим повышением эффективности.

- Меньший размер также означал, что котел занимал меньше производственной площади.

- Механические кочегары были устранены, что снизило объем работ по техническому обслуживанию. Масло

- содержит только следы золы, что практически устраняет проблему обращения с золой и ее удаления.

- Устранены трудности с приемкой, хранением и транспортировкой угля.

Приблизительно 15 кг пара можно получить из 1 кг масла или 14 кг пара из 1 литра масла.

Газ

Газ – это вид котельного топлива, который легко сгорает с очень небольшим избытком воздуха. Топливные газы доступны в двух различных формах:

- Природный газ — это газ, который был добыт (естественным образом) под землей. Он используется в естественном состоянии (за исключением удаления примесей) и содержит большое количество метана.

- Сжиженные нефтяные газы (СНГ) — это газы, которые получают при переработке нефти и затем хранят под давлением в жидком состоянии до использования. Наиболее распространенными формами СНГ являются пропан и бутан.

В конце 1960-х наличие природного газа (например, из Северного моря) привело к дальнейшему развитию котлов.

К преимуществам сжигания газа перед сжиганием мазута относятся:

- Хранение топлива не проблема; газ подается прямо в котельную.

- В природном газе присутствуют только следы серы, а это означает, что количество серной кислоты в дымовых газах практически равно нулю.

Приблизительно 42 кг пара можно произвести из 1 Терм газа (эквивалентно 105,5 МДж) для котла на 10 бар изб. при общем рабочем КПД 80%.

Отходы как основное топливо

Есть два аспекта:

Отходы – Здесь отходы сжигаются для получения тепла, которое используется для производства пара.

Мотивы могут включать безопасную и надлежащую утилизацию опасных материалов. Хорошим примером может быть больница:

- В этих обстоятельствах может оказаться, что надлежащее и полное сжигание отходов затруднено, что требует сложных горелок, контроля соотношения воздуха и мониторинга выбросов, особенно твердых частиц. Стоимость такой утилизации может быть высокой, и только часть стоимости возмещается за счет использования тепла, вырабатываемого для производства пара.

Однако общая экономическая сторона схемы, принимая во внимание стоимость удаления отходов другими способами, может быть привлекательной.

Однако общая экономическая сторона схемы, принимая во внимание стоимость удаления отходов другими способами, может быть привлекательной. - Использование отходов в качестве топлива может включать экономическую утилизацию горючих отходов технологического процесса. Примеры включают кору, снятую с древесины на бумажных фабриках, стебли (багассу) на фабриках по производству сахарного тростника, а иногда даже подстилку с птицефермы. Процесс сжигания снова будет довольно сложным, но общая экономия затрат на утилизацию отходов и производство пара для других целей на месте может сделать такие схемы привлекательными.

Отходящее тепло – , горячие газы от процесса, такого как плавильная печь, могут быть направлены через котел с целью повышения эффективности установки. Системы этого типа различаются по уровню сложности в зависимости от потребности в паре на предприятии. Если технологический спрос на пар отсутствует, пар можно перегреть, а затем использовать для выработки электроэнергии.

Этот тип технологии становится популярным на теплоэлектростанциях (ТЭЦ):

- Газовая турбина приводит в действие генератор переменного тока для производства электроэнергии.

- Горячие (обычно 500 °C) выхлопные газы турбины направляются в котел, который производит насыщенный пар для использования на установке.

Этот тип установки обеспечивает очень высокую эффективность. Другие преимущества могут включать в себя либо надежность электроснабжения на месте, либо возможность продавать электроэнергию по наценке национальному поставщику электроэнергии.

Какое топливо использовать?

- Очевидно, что выбор топлива очень важен, так как он оказывает значительное влияние на стоимость и гибкость котельной установки. Факторы, которые необходимо учитывать, включают:

- • Стоимость топлива. Для целей сравнения стоимость топлива, вероятно, удобнее всего выражать в фунтах стерлингов/кг произведенного пара.

- • Стоимость топочного оборудования – Стоимость горелки (горелок) и сопутствующего оборудования в соответствии с выбранным топливом (топливами) и стандартами выбросов, которые необходимо соблюдать.

Надежность поставок

Каковы последствия отсутствия пара для установки? Газ, например, может быть доступен по выгодным тарифам при условии, что можно принять бесперебойную подачу. Это означает, что газовая компания будет поставлять топливо, пока у них есть излишки. Однако, если спрос на топливо приблизится к пределам предложения, возможно, из-за сезонных колебаний, тогда предложение может быть сокращено, возможно, в очень короткие сроки.

В качестве альтернативы пользователи котлов могут выбрать двухтопливные горелки, которые могут работать на газе, когда он доступен по более низкому тарифу, но иметь возможность переключаться на сжигание жидкого топлива, когда газ недоступен. Двухтопливная установка, очевидно, является более дорогим капитальным вариантом, и вероятность того, что газ будет недоступен, может быть небольшой. Однако стоимость простоя установки из-за отсутствия пара обычно значительно превышает дополнительные затраты.

Двухтопливная установка, очевидно, является более дорогим капитальным вариантом, и вероятность того, что газ будет недоступен, может быть небольшой. Однако стоимость простоя установки из-за отсутствия пара обычно значительно превышает дополнительные затраты.

Хранение топлива

Это не проблема при использовании основного источника газа, за исключением случаев, когда используется двухтопливная система.

Однако это становится все более серьезной проблемой при использовании баллонного газа, легких нефтепродуктов, тяжелых нефтепродуктов и твердого топлива.

Вопросы включают:

- Сколько хранить и где.

- Как безопасно хранить легковоспламеняющиеся материалы.

- Сколько стоит поддерживать температуру тяжелых масел, чтобы они имели подходящую вязкость для оборудования.

- Как точно измерить расход топлива.

- Учет потерь при хранении.

Конструкция котла

Изготовитель котла должен знать, какое топливо будет использоваться при проектировании котла. Это связано с тем, что разные виды топлива дают разные температуры пламени и характеристики горения.

Это связано с тем, что разные виды топлива дают разные температуры пламени и характеристики горения.

Например:

- Масло производит светящееся пламя, и большая часть тепла передается излучением внутри печи.

- Газ производит прозрачное голубое пламя, а меньшая часть тепла передается излучением внутри печи.

В котле, предназначенном только для работы на жидком топливе, замена топлива на газ может привести к попаданию газов с более высокой температурой в первый проход дымогарных труб, что вызовет дополнительные термические напряжения и приведет к преждевременному выходу котла из строя.

Типы котлов

Задачи котла:

- Максимально эффективное высвобождение энергии топлива.

- Чтобы передать высвобожденную энергию воде и максимально эффективно вырабатывать пар.

- Для отделения пара от воды, готовой к отправке на завод, где энергия может быть максимально эффективно передана в процесс.

Разработан ряд различных типов котлов, подходящих для различных применений пара.

Начало страницы

Далее – Котлы Shell

Подача воздуха в котельную

Для правильного горения и техники безопасности необходимо предусмотреть в котельных соответствующие отверстия для подачи свежего воздуха. Временных воздухозаборников, таких как окна и двери, следует избегать, так как они могут быть закрыты (часто это происходит, когда люди в котельной чувствуют холод) и перекрыть подачу воздуха в котел.

Если подача воздуха для горения ограничена, огонь начинает дымить, происходит неполное сгорание и 9Образуется 0109 монооксид углерода . Если пламя погаснет до того, как система обнаружения пламени закроет предохранительный запорный клапан топлива, накопленное топливо может воспламениться , когда кислород просочится через трещины и щели. Может произойти взрыв печи с катастрофическими последствиями для персонала и имущества.

- необходима достаточная подача воздуха для сведения к минимуму возможности взрыва

Коды, относящиеся к количеству воздуха для горения или размеру отверстия в стенах для воздуха для горения в котельной:

- ASME CSD-1-Устройства управления и безопасности для автоматических котлов, 1992 г. с приложением 1a 1993 г., раздел CG-260 Воздух для горения.

- Раздел VI ASME Рекомендуемые правила по уходу и эксплуатации отопительных котлов.

- NFPA 54 — Национальный кодекс топливного газа, 1992 г., раздел 5.3 Воздух для горения и вентиляции.

- NFPA 31 – Установка оборудования для сжигания мазута, 1992, раздел 1-5 Воздух для горения и вентиляции.

- BOCA – Национальный механический кодекс, 1990, статья 10, Воздух для горения.

- SBCCI – Стандартный механический кодекс, 1991 г., раздел 305 Воздух для горения и вентиляции.

- Справочник Американского общества инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE) – Основы, 1993 г.

, глава 15, стр. 15.9 Воздух для горения.

ASME CSD-1-Устройства управления и безопасности для автоматических котлов, 1992 г. с приложением 1a 1993 г. Раздел CG-260 Воздух для горения

Разделы охватывают требования к воздухозаборникам для горения.

Американское общество инженеров-механиков, ASME

Раздел VI ASME Рекомендуемые правила по уходу и эксплуатации отопительных котлов

Ссылка 6.04 гласит: сгорания и свести к минимуму образование сажи. Должен быть обеспечен беспрепятственный доступ воздуха. Его размер может быть рассчитан на основе 1 квадратного дюйма свободной площади на 2000 БТЕ/час максимального расхода топлива комбинированных горелок, расположенных в котельной, или в соответствии со стандартами Национальной ассоциации противопожарной защиты для установок жидкотопливных и газовых горелок для особые условия работы. Отверстия для подачи воздуха в котельную всегда должны быть свободны.

Исходя из опыта, правило ASME 1 квадратный дюйм свободной площади на 2000 БТЕ/ч (Конвертер единиц измерения) максимальное потребление топлива комбинированными горелками, расположенными в котельной. Я обычно округляю до следующего общего размера.

Я обычно округляю до следующего общего размера.

NFPA 54 – Национальный кодекс топливного газа, 1992 г., раздел 5.3 Воздух для горения и вентиляции

содержит требования к установке и эксплуатации газопроводов, оборудования и вентиляции. Это общепринятая национальная мера для всех установок, работающих на топливном газе.

- Национальная ассоциация пожарной защиты, NFPA

Газовое топливо

| Минимальный №. 4000 | |

| Вертикальные протоколы ( кв. Дюйма/BBTU H ) | 1/4000 |

| HORIZONTAL DUCTS ( SQ. то же, что открытие | yes |

| Minimum duct dimension ( inches ) | 3 |

| Louver & grill free area | opening |

| Free area allowance, wood * | 20-25% |

| Припуск по площади, металл * | 60-75% |

| Заслонка блокируется | да |

Металлические жалюзи и решетки 60-75% соответственно.

NFPA 31 – Установка оборудования для сжигания жидкого топлива, 1992 г., раздел 1-5 Воздух для горения и вентиляции

Охватывает минимальные требования по безопасности жизни и имущества от пожара при установке горелок на жидком топливе и оборудования, используемого в связи с ними.

Нефтяное топливо

| Минимальное №. Необходимые отверстия | 2 | |

| Открытие на открытом воздухе ( кв.0442 | Вертикальные протоки ( кв. Дюйма. | yes |

| Minimum duct dimension ( inches ) | 3 | |

| Louver & grill free area | opening | |

| Free area allowance, wood * | 20-25% | |

| Free area allowance, metal * | 60-75% |

BOCA – National Mechanical Code, 1990, article 10, Combustion Air

- Building Officials and Code Administrators International (BOCA)

Все топливы

Минимальный №. Необходимые отверстия Необходимые отверстия | 2 |

| Открытие на открытом воздухе ( SQ.0444 | |

| Вертикальные протоколы ( кв. Дюйма/BBTU H ) | 1/4000 |

| Горизонтальные DUCTS ( SQ. dimension ( inches ) | 3 |

| Free area allowance, wood | 25% |

| Free area allowance, metal | 75% |

| Damper interlocked | yes |

SBCCI – Стандартный механический кодекс, 1991 г., раздел 305 Воздух для горения и вентиляции.

- Южный строительный кодекс Международный конгресс, SBCCI

Газовое и нефтяное топливо

| Минимальный номер № | 40443 244474444444444444444444444444444444443.1/4000 |

| Вертикальные воздуховоды ( кв. дюйм/БТЕ в ) | 1/4000 |

Horizontal ducts ( sq. |

N 87 о составе разделов проектной документации и требованиях к их содержанию (в ред. Постановлений Правительства РФ от 18.05.2009 N 427, от 21.12.2009 N 1044, от 13.04.2010 N 235, от 07.12.2010 N 1006, от 15.02.2011 N 73)

N 87 о составе разделов проектной документации и требованиях к их содержанию (в ред. Постановлений Правительства РФ от 18.05.2009 N 427, от 21.12.2009 N 1044, от 13.04.2010 N 235, от 07.12.2010 N 1006, от 15.02.2011 N 73)

Например, для регулирования температуры пара, выходящего из пароперегревателя.

Например, для регулирования температуры пара, выходящего из пароперегревателя.

Однако общая экономическая сторона схемы, принимая во внимание стоимость удаления отходов другими способами, может быть привлекательной.

Однако общая экономическая сторона схемы, принимая во внимание стоимость удаления отходов другими способами, может быть привлекательной.

, глава 15, стр. 15.9 Воздух для горения.

, глава 15, стр. 15.9 Воздух для горения.