Аттестация технологии сварки цена под ключ

- Аттестация технологии любой сложности

- Опытные инженеры в штате

- Берем на себя взаимодействие с госорганами

В течение 15 минут с вами свяжется компетентный специалист и подробно проконсультирует

Выдаваемый документ

Что входит в стоимость:

- Анализ Вашего проекта

- Организация аттестации сварщиков и ИТР персонала

- Разработка Производственно-Технической Документации

- Решение организационных вопросов с АЦ НАКС

- Получение свидетельства и внесение в реестр аттестованных технологий

Что это дает?

Получение аттестованной технологии позволит Вам:

Возможность участвовать в тендерах и получить выгодный заказ

Приступить к работам в сжатые сроки

Самостоятельно производить сварочные работы на объектах подконтрольных Ростехнадзору

Нужно определиться с областью аттестации и параметрами технологии?

Получите бесплатную консультацию специалиста

ПОЛУЧИТЬ БЕСПЛАТНУЮ КОНСУЛЬТАЦИЮ

Узнайте стоимость и сроки аттестации

Получите коммерческое предложение

Посмотрите какие техкарты разрабатывают наши инженеры

Разработку ведут сотрудники НИИ по сварке

Виды аттестации технологии сварки

Первичная

Проводится если технологическая инструкция ранее не аттестовывалась

Продление

Спустя 4 года после получения свидетельства

Расширение

Проводится при расширение области аттестации действующего свидетельства

АТТЕСТАЦИЯ ПРОВОДИТСЯ В СООТВЕТСТВИИ С РД 03-615-03

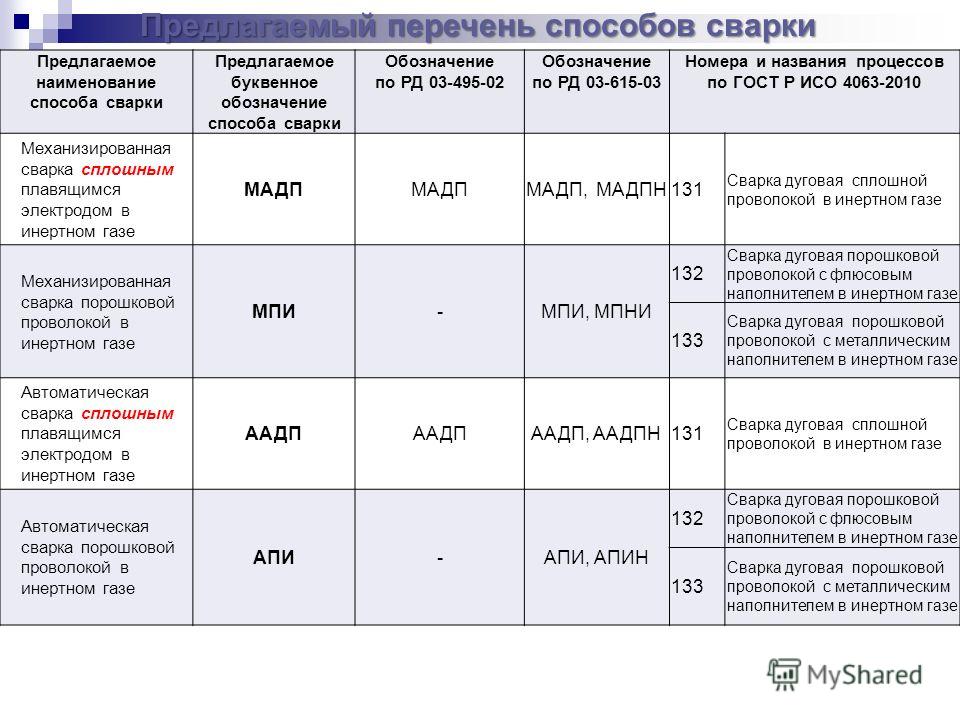

Основные способы сварки

РД (111) — Ручная дуговая сварка покрытыми электродами.

РАД (141) — Ручная аргонодуговая сварка неплавящимся электродом.

МП (135) — Механизированная сварка электродом в среде активных газов.

МПГ (136) — Механизированная сварка проволокой в среде активных газов и смесях.

Г (3) — Газовая сварка.

Для полимерных материалов

НИ — Сварка нагретым инструментом.

ЗН — Сварка с закладными нагревателями.

Группы опасных технических объектов

Конструкции стальных мостов (КСМ)

Подъемно- транспортное оборудование. (ПТО)

Котельное оборудование. (КО)

Газовое оборудование. (ГО)

Нефтегазодобывающее оборудование. (НГДО)

Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств.(ОХНВП)

Строительные конструкции. (СК)

Осуществляем подготовку к техническому аудиту накс с разработкой документов по списку из 24 пунктов

Вот некоторые из них:

- Приказ о создании службы сварки

- Должностная инструкция «Руководитель сварочных работ»

- Должностная инструкция «Инженер по сварке»

- ПОЛОЖЕНИЕ о сварочном подразделении

- Список тех карт

- Технологическая инструкция по сварочным работам на соответствующее ТУ ОПО

- Список вспомогательного оборудования на объекте

- Технологические карты сварки

- Заявка на проведение аттестации с приложениями

- Приказ пожарная безопасность

- Свидетельства об аккредитации лаборатории НК и РИ

…

Гарантии, которые вы получаете:

Аттестация за 1,5 месяца

Четко соблюдаем сроки исполнения услуг. Мы дорожим как временем наших клиентов, так и своим

Мы дорожим как временем наших клиентов, так и своим

100% гарантия прохождения аттестации

Мы несем полную ответственность за качество своей работы — условия сотрудничества прописываются в договоре.

Гарантия подлинности с внесением в единый реестр НАКС

После успешного прохождения аттестации технологии сварки, данные будут отображаться в общем доступе на сайте naks.ru

Персональный менеджер

За Вами будет закреплен опытный специалист который проведет Вас от момента заполнения заявки, до получения свидетельства

Бесплатная поддержка до 3 лет

В течении трех лет Вы сможете получить бесплатную консультацию наших специалистов по любым вопросам, прямо или косвенно связанными с оказанными услугами

Дополнительные бонусы в подарок

Мы ценим Ваше доверие, поэтому всегда стараемся сделать немного больше, чем вы ожидаете

Оставьте заявку и получите персональное предложение

Как мы будем работать над вашей задачей:

Вы оставляете заявку или звоните нам

Мы рассчитываем стоимость аттестации и заключаем официальный договор

Мы собираем пакет документов, и начинаем процесс аттестации технологии

Вы получаете аттестованную технологию

ПО РЕЗУЛЬТАТАМ НАШЕЙ РАБОТЫ, ВЫ ПОЛУЧИТЕ СВИДЕТЕЛЬСТВО ОБ АТТЕСТАЦИИ ТЕХНОЛОГИИ СВАРКИ:

Срок получения 1,5 месяца, срок действия 4 года

Наши клиенты

Свыше 500 наших клиентов решили свою задачу

Цифры о нас

5 лет мы помогаем нашим клиентам получать результат:

3427

Выданных документов

345

Пройденных проверок

100%

Наших клиентов избежали штрафа при проверках

Остались вопросы?

Укажите Ваши контакты и специалист свяжется с вами в течение 15 минут, для обсуждения деталей работы

Сварка ММА — EWM AG

- Общие сведения о сварке MMA

- Род тока

- Тип электрода

- Свойства типов покрытий

- Правильная сварка MMA

- Зажигание сварочной дуги

- Направление электрода

- Магнитное дутье

- Параметры сварки

- Сила тока в зависимости от диаметра электрода

- Требуемое оборудование

Общая информация

Cварка MMA (номер процесса 111) относится к методам сварки плавлением, а именно к методам дуговой сварки металлическим электродом. В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

Дуговая сварка металлическим электродом: процесс дуговой сварки с использованием расходуемого электрода. Дуговая сварка металлическим электродом без защитного газа: процесс дуговой сварки металлическим электродом без внешний подачи защитного газа. Ручная дуговая сварка металлическим электродом: выполняемая вручную дуговая сварка металлическим электродом с покрытием.

Род тока

Для ручной дуговой сварки (стержневым электродом) можно использовать как постоянный, так и переменный ток, однако не все типы покрытий стержневых электродов подходят для сварки переменным током синусоидальной формы, например, чисто основные электроды. При сварке постоянным током у электродов большинства типов отрицательный полюс подключается к электроду, а положительный – к заготовке. Исключением являются основные электроды. Они лучше свариваются при подключении к положительному полюсу. То же относится к определенным электродам с целлюлозным покрытием. Дополнительные сведения можно найти в разделе «Типы электродов». Электрод – главный инструмент сварщика. Он ведет дугу, горящую на конце электрода, по сварочному шву, расплавляя кромки стыка (см. рис. 2). В зависимости от вида шва и толщины основного материала требуется разная сила тока. Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Типы электродов

Существуют стержневые электроды с покрытиями очень разных составов. От структуры покрытия зависят характеристики плавления электрода, его сварочные свойства и качество сваренного материала (более подробные сведения приведены в разделе «Какой электрод для какой цели». В соответствии с EN 499 у стержневых электродов для сварки нелегированных сталей существуют различные типы покрытий. При этом следует различать базовые и смешанные типы. Буквы, используемые в обозначениях, указывают на английские термины. Здесь C означает «целлюлоза» (cellulose), A – «кислый» (acid), R – «рутиловый» (rutile), а B – «основной» (basic). В Германии в основном используется рутиловый тип. Покрытие стержневых электродов может быть тонким, средним или толстым. Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Свойства типов покрытий

Сварочные характеристики в особой степени зависят от состава и толщины покрытия. Это относится как к стабильной сварочной дуге, так и к переходу металла при сварке и вязкости шлака и сварочной ванны. Особое значение при этом имеет размер капель, переходящих в дуге.

На этом рисунке схематично изображен капельный переход при использовании четырех базовых типов покрытий: целлюлозные (a), рутиловые (b), кислые (c), основные (d).

Кислый тип (A), покрытие которого большей частью состоит из железных и марганцевых руд, отдает в атмосферу дуги большее количество кислорода. Он проникает и в свариваемый материал, уменьшая его поверхностное натяжение. Это обеспечивает струйный переход металла очень мелкими каплями и низкую вязкость свариваемого материала. Поэтому электроды этого типа не подходят для сварки в неудобных положениях.

Их место заняли электроды рутилово-кислого типа (RA), то есть сочетание кислого и рутилового электрода. Этот электрод обладает соответствующими сварочными характеристиками. Покрытие рутилового типа (R/RR) большей частью состоит из оксида титана в форме минералов рутила (TiO2) или ильменита (TiO2 . FeO) или из искусственного оксида титана. Электроды этого типа отличаются переходом металла мелкими или средними каплями, спокойным плавлением с малым количеством брызг, очень точным рисунком шва, хорошей удаляемостью шлака и хорошими характеристиками повторного зажигания. Последним отличаются только рутиловые электроды с высоким содержанием TiO2 в покрытии. Это значит, что уже начавший плавиться электрод можно повторно зажечь, не удаляя кратер покрытия.

Помимо чисто рутиловых электродов в этой группе есть еще и несколько смешанных типов. Следует упомянуть рутилово-целлюлозный тип (RC), у которого часть рутила заменена целлюлозой. Поскольку целлюлоза сгорает во время сварки, образуется меньше шлака. Поэтому такие электроды можно использовать и для сварки вертикальных швов (поз. PG). Однако этот тип обладает хорошими характеристиками и при сварке в большинстве других положений.

Еще одним смешанным типом является рутилово-основной (RB). Его покрытие несколько тоньше, чем у типа RR. Благодаря этому и особой шлаковой характеристике этот тип особенно хорошо подходит для сварки в вертикальном положении снизу вверх (PF). Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Основные покрытия гигроскопичны. Поэтому такие электроды следует хранить с особой аккуратностью в сухом месте. Влажные электроды нужно просушить.

Правильная сварка MMA

Сварщику требуется хорошее образование, причем не только с ремесленной точки зрения. Для предотвращения ошибок ему необходимы и соответствующие специальные знания. Директивы в сфере образования, разработанные Немецким союзом сварочных и аналогичных технологий, признаны во всем мире и уже приняты Международным институтом сварки. Как правило, перед началом сварки заготовки прихватываются. Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

- Заготовка

- Сварочный шов

- Шлак

- Сварочная дуга

- Электрод с покрытием

- Электрододержатель

- Источник сварочного тока

Зажигание сварочной дуги

При ручной сварке стержневыми электродами процесс начинается с контактного зажигания. Для замыкания цепи тока между электродом и заготовкой сначала должно произойти короткое замыкание, после чего электрод нужно сразу слегка приподнять – зажжется электрическая дуга. Зажигать дугу за пределами шва нельзя. Ее следует зажигать только в тех местах, которые после этого сразу будут расплавлены. В тех местах зажигания, где это не происходит, из-за резкого нагрева, особенно в чувствительных материалах, могут возникать трещины. У основных электродов, склонных к начальной пористости, зажигание должно производится значительно раньше непосредственного начала сварки. После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

Направление электрода

Электрод подводится к поверхности стального листа вертикально или под небольшим уклоном. Он слегка наклоняется в направлении сварки. Видимая длина сварочной дуги, то есть расстояние между кромкой кратера и поверхностью заготовки, должна примерно равняться диаметру стержня. Базовые электроды следует использовать с очень короткой дугой (расстояние = 0,5 x диаметра стержня). Для этого их следует вести в более вертикальном положении, чем рутиловые электроды. В большинстве позиций свариваются ниточные наплавленные валики, либо электрод слегка покачивается вверх при увеличении ширины шва. Только в позиции PF валики с поперечными колебаниями электрода проводятся по всей ширине шва. Как правило, электрод при сварке располагается под острым углом, только в позиции PF – под прямым углом.

- Разделка кромок

- Стержневой электрод

- Жидкий свариваемый материал

- Жидкий шлак

- Застывший шлак

Магнитное дутье

Под магнитным дутьем понимают явление, при котором сварочная дуга при отклонении от центральной оси удлиняется, издавая шипящий звук. Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу.

Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу. Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Параметры сварки

При ручной сварке стержневыми электродами регулируется только сила тока, напряжение сварочной дуги зависит от ее длины, которую поддерживает сварщик. При настройке силы тока следует учесть токонагрузочную способность электродов соответствующего диаметра. При этом действует правило, согласно которому нижние предельные значения относятся к сварке корневых слоев и позиции PF, верхние, напротив, к остальным позициям, а также к заполняющим и верхним слоям. С увеличением силы тока растет мощность расплавления и, следовательно, скорость сварки. Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Сила тока в зависимости от диаметра электрода

Необходимо принять во внимание следующие основные правила расчета отдельных значений силы тока в амперах:

20-40 x Ø

- При диаметре 2,0 мм сила тока должна составлять 40-80 A

- При диаметре 2,5 мм сила тока должна составлять 50-100 A

30-50 x Ø

- При диаметре 3,2 мм сила тока должна составлять 90-150 A

- При диаметре 4,0 мм сила тока должна составлять 120-200 A

- При диаметре 5,0 мм сила тока должна составлять 180-270 A

35-60 x Ø

- При диаметре 6,0 мм сила тока должна составлять 220-360 A

Для успешной ручной сварки стержневыми электродами вам потребуется следующее оборудование:

- Источник сварочного тока

- Электрододержатель

- Стержневой электрод

- Зажим заготовки/цанга массы

- Сварочные инструменты

- Защитная одежда

Сварка ММА – EWM AG

- Общая информация о сварке ММА

- Тип тока

- Тип электрода

- Характеристики типов покрытия

- Сварка ММА выполнена правильно

- Зажигание дуги

- Направление электрода

- Дуга магнитной дуги

- Параметры сварки

- Ток в зависимости от диаметра электрода

- Необходимое оборудование

Общая информация

Сварка ММА (номер процесса 111) — это процедура сварки плавлением. Точнее, это процедура дуговой сварки металлом. ISO 857-1 (издание 1998 г.) объясняет процессы сварки в этой группе.

Точнее, это процедура дуговой сварки металлом. ISO 857-1 (издание 1998 г.) объясняет процессы сварки в этой группе.

Дуговая сварка металлическим электродом: процесс дуговой сварки, в котором используется плавящийся электрод. Дуговая сварка металлическим электродом без газовой защиты: процесс дуговой сварки металлическим электродом без добавления внешнего защитного газа и ручная дуговая сварка металлическим электродом: ручная дуговая сварка металлическим электродом с использованием электрода с покрытием.

В Германии последний метод известен как ручная дуговая сварка ( Lichtbogenhandschweissen ), сварка ММА ( E-Hand-Schweissen ) или электродная сварка ( Elektrodeschweissen ). В англоязычных странах широко используются аббревиатуры MMA или MMAW (Manual Metal Arc Welding). Характеризуется тем, что дуга горит между плавящимся электродом и сварочной ванной. Не требует внешней защиты; все защитные эффекты от атмосферы исходят от самого электрода. Электрод служит как проводником дуги, так и сварочным материалом. Покрытие образует шлак и/или защитный газ, который (помимо прочего) защищает переносящиеся капли и сварочную ванну от проникновения атмосферных газов кислорода, азота и водорода.

Покрытие образует шлак и/или защитный газ, который (помимо прочего) защищает переносящиеся капли и сварочную ванну от проникновения атмосферных газов кислорода, азота и водорода.

Тип тока

Вообще говоря, для дуговой сварки (сварки ММА) можно использовать как постоянный, так и переменный ток, но не все типы покрытия электродов можно сваривать синусоидальным переменным током, например нельзя использовать чисто основные электроды. Для большинства типов электродов при сварке постоянным током отрицательный полюс подключается к электроду, а положительный полюс — к заготовке. И здесь основные электроды являются исключением. Их лучше подключить к положительному полюсу. То же самое относится и к целлюлозным электродам некоторых производителей. Более подробная информация доступна в разделе «Типы электродов». Электрод – это инструмент сварщика. Сварщик направляет дугу, горящую на электроде, в бороздку сварного шва, расплавляя тем самым кромки бороздки; см. рис. 2. В зависимости от типа прорези и толщины основного металла требуются различные токи. Поскольку допустимая нагрузка по току электродов ограничена их диаметром и длиной, стержневые электроды доступны в различных диаметрах и длинах. В таблице 1 показаны размеры, стандартизированные в DIN EN 759.. По мере увеличения диаметра стержня можно применять более высокие сварочные токи.

Поскольку допустимая нагрузка по току электродов ограничена их диаметром и длиной, стержневые электроды доступны в различных диаметрах и длинах. В таблице 1 показаны размеры, стандартизированные в DIN EN 759.. По мере увеличения диаметра стержня можно применять более высокие сварочные токи.

Типы электродов

Стержневые электроды доступны с покрытиями, состоящими из различных компонентов. Структура покрытия определяет характеристики наплавки электрода, его сварочные свойства и качество наплавленного металла (см. раздел «Выбор электрода для ваших целей». Согласно DIN EN 499 стержневые электроды для сварки нелегированных сталей могут иметь различные типы покрытия.При этом важно различать общие типы и смешанные типы.Буквы, используемые для обозначения типов, взяты из первой буквы типа электрода.C=целлюлоза, A=кислота, R=рутил и B=основной В Германии преобладает рутиловый тип. Стержневые электроды могут иметь тонкое, среднее или толстое покрытие. По этой причине рутиловые электроды с толстым покрытием, которые являются общими для всех трех типов покрытия, обозначаются как RR в Во избежание путаницы Легированные и высоколегированные стержневые электроды не имеют такого разнообразия типов покрытия. s, а также для стержневых электродов для сварки жаропрочных сталей (DIN EN 1599), хотя рутиловые электроды выпускаются в виде смешанных рутилово-основных электродов без специального обозначения. Это справедливо, например, для электродов, обладающих лучшими сварочными свойствами при позиционной сварке. Стержневые электроды для сварки высокопрочной стали (DIN EN 757) доступны только с основным покрытием.

s, а также для стержневых электродов для сварки жаропрочных сталей (DIN EN 1599), хотя рутиловые электроды выпускаются в виде смешанных рутилово-основных электродов без специального обозначения. Это справедливо, например, для электродов, обладающих лучшими сварочными свойствами при позиционной сварке. Стержневые электроды для сварки высокопрочной стали (DIN EN 757) доступны только с основным покрытием.

Характеристики типов покрытия

Состав и толщина покрытия особенно сильно влияют на характеристики сварки. Это связано как со стабильностью дуги, так и с переносом материала во время сварки, а также с вязкостью шлака и сварочной ванны. Размер капель, перемещающихся в дуге, имеет особое значение.

Изображение схематически изображает перенос капель четырех основных типов покрытий. Целлюлоза (а), рутил (б), кислотная (в) и основная (г).

Покрытие состоит в основном из органических компонентов, которые сгорают в дуге и тем самым образуют защитный газ, защищающий место сварки. Помимо целлюлозы и других органических веществ, покрытие содержит лишь небольшое количество веществ, стабилизирующих дугу, поэтому практически не образуется шлак. Целлюлозные типы особенно хорошо подходят для вертикальной сварки вниз, потому что включение шлака не является проблемой.

Помимо целлюлозы и других органических веществ, покрытие содержит лишь небольшое количество веществ, стабилизирующих дугу, поэтому практически не образуется шлак. Целлюлозные типы особенно хорошо подходят для вертикальной сварки вниз, потому что включение шлака не является проблемой.

Покрытие кислотного типа (A) состоит в основном из железной руды и марганцевой руды и обеспечивает большее количество кислорода для атмосферы дуги. Кислород также поглощается металлом сварного шва, уменьшая его поверхностное натяжение. Это приводит к очень тонкому распыленному переносу материала и металлу сварного шва с низкой вязкостью. Из-за этого электроды этого типа не подходят для позиционной сварки. Дуга также работает очень «горячо», что позволяет работать на высоких скоростях, но имеет тенденцию к образованию подрезов. Из-за этих недостатков стержневые электроды типа чистой кислоты редко используются в Германии.

Вместо этого используется рутил-кислотный (RA) электрод, представляющий собой смесь кислотного и рутилового электродов. Электрод также обладает соответствующими сварочными свойствами. Покрытие рутилового типа (R/RR) состоит в основном из диоксида титана в виде минералов рутила (TiO2) или ильменита (TiO2, FeO) или синтетического диоксида титана. Электроды этого типа характеризуются переносом материала от мелких до средних капель, устойчивым расплавом с малым разбрызгиванием, очень тонким швом, хорошей удаляемостью шлака и хорошими свойствами повторного зажигания. Последнее наблюдается в таком виде только у рутиловых электродов с высокой долей TiO2 в покрытии. В результате электроды, которые уже были однажды расплавлены, могут быть повторно зажжены без удаления кратера покрытия. Если содержание TiO2 достаточно велико, шлаковая пленка, образующаяся в кратере, имеет проводимость почти такую же, как у полупроводника, поэтому, когда край кратера устанавливается на заготовку, протекает такой большой ток, что дуга может загореться без основной стержень, контактирующий с заготовкой. Такое самопроизвольное повторное возгорание важно, когда сварочный процесс часто прерывается, например, при когда есть короткие швы.

Электрод также обладает соответствующими сварочными свойствами. Покрытие рутилового типа (R/RR) состоит в основном из диоксида титана в виде минералов рутила (TiO2) или ильменита (TiO2, FeO) или синтетического диоксида титана. Электроды этого типа характеризуются переносом материала от мелких до средних капель, устойчивым расплавом с малым разбрызгиванием, очень тонким швом, хорошей удаляемостью шлака и хорошими свойствами повторного зажигания. Последнее наблюдается в таком виде только у рутиловых электродов с высокой долей TiO2 в покрытии. В результате электроды, которые уже были однажды расплавлены, могут быть повторно зажжены без удаления кратера покрытия. Если содержание TiO2 достаточно велико, шлаковая пленка, образующаяся в кратере, имеет проводимость почти такую же, как у полупроводника, поэтому, когда край кратера устанавливается на заготовку, протекает такой большой ток, что дуга может загореться без основной стержень, контактирующий с заготовкой. Такое самопроизвольное повторное возгорание важно, когда сварочный процесс часто прерывается, например, при когда есть короткие швы.

Помимо электродов с чистым рутилом, в этой группе есть несколько смешанных типов. В рутил-целлюлозном (RC) типе часть рутила замещена целлюлозой. Так как при сварке целлюлоза сгорает, шлака образуется меньше. Таким образом, этот тип можно сваривать швом вертикально вниз (поз. PG). Однако он также имеет хорошие сварочные свойства в большинстве других положений.

Рутил-основной (RB) тип — еще один смешанный тип. Он имеет несколько более тонкое покрытие, чем тип RR. Это, а также особые свойства шлака делают его особенно подходящим для сварки в вертикальном положении вверх (PF). Это оставляет основной тип (B). В этом случае покрытие состоит в основном из основных оксидов кальция (CaO) и магния (MgO), которые добавляют в качестве разжижителя шлака фторид кальция (CaF2). При более высоких уровнях фторид кальция снижает способность к сварке на переменном токе. Поэтому чисто основные электроды нельзя сваривать на синусоидальном переменном токе, хотя существуют смешанные электроды с меньшим содержанием фторида кальция в покрытии, которые можно использовать на этом типе тока. Основные электроды обеспечивают перенос материала от среднего до грубого, а сварочная ванна вязкая. Электрод хорошо сваривает во всех положениях. Тем не менее, получающиеся проходы несколько сводчатые и грубо взъерошенные из-за более высокой вязкости металла шва. Наплавленный металл имеет очень хорошие характеристики ударной вязкости.

Основные электроды обеспечивают перенос материала от среднего до грубого, а сварочная ванна вязкая. Электрод хорошо сваривает во всех положениях. Тем не менее, получающиеся проходы несколько сводчатые и грубо взъерошенные из-за более высокой вязкости металла шва. Наплавленный металл имеет очень хорошие характеристики ударной вязкости.

Основные покрытия гигроскопичны. Поэтому важно тщательно поддерживать сухие условия хранения электродов. Если электроды контактируют с влагой, их необходимо высушить. Но если электроды свариваются всухую, металл шва имеет очень низкое содержание водорода. В дополнение к стержневым электродам с нормальным извлечением металла (<105 %) существуют также электроды с более высоким извлечением металла (обычно >160 %) из-за порошка железа, добавляемого через покрытие. Эти электроды известны как электроды с железным порошком или высокоэффективные электроды. Из-за высокой скорости наплавки они более экономичны, чем обычные электроды, во многих областях применения, хотя их обычно ограничивают горизонтальным (PA) и горизонтальным (PB) положениями.

Сварка ММА, выполненная правильно

Сварщик должен пройти соответствующую подготовку не только как мастер, но и в соответствующих технических аспектах, чтобы избежать ошибок. Образовательные рекомендации Немецкой ассоциации сварщиков и родственных методов ( DVS ) признаны во всем мире и приняты Международным институтом сварки (IIW). Перед началом сварки заготовки обычно прихватывают. Места прихватки должны быть достаточно длинными и толстыми, чтобы заготовки не могли слишком сильно сжаться во время сварки и не сломать места прихватки.

- Заготовка

- Сварной шов

- Шлак

- Арка

- Электрод с покрытием

- Держатель электрода

- Источник питания

Зажигание дуги

При сварке ММА процесс сварки инициируется прикосновением. Для установления цепи тока сварщик должен сначала создать короткое замыкание между электродом и заготовкой, а затем сразу же слегка приподнять электрод, вызывая зажигание дуги. Процесс воспламенения никогда не должен происходить за пределами выемки, а только в местах, которые будут снова расплавлены сразу после того, как дуга загорится. Если воспламенение произойдет в другом месте, внезапное нагревание может вызвать трещины, особенно при работе с чувствительными материалами. При использовании основных электродов, стремящихся к начальной пористости, воспламенение должно происходить значительно раньше фактического начала сварки. Затем сварщик направляет дугу обратно к начальной точке шва, и по мере продолжения сварки первоначально нанесенные капли (в основном пористые) снова расплавляются.

Процесс воспламенения никогда не должен происходить за пределами выемки, а только в местах, которые будут снова расплавлены сразу после того, как дуга загорится. Если воспламенение произойдет в другом месте, внезапное нагревание может вызвать трещины, особенно при работе с чувствительными материалами. При использовании основных электродов, стремящихся к начальной пористости, воспламенение должно происходить значительно раньше фактического начала сварки. Затем сварщик направляет дугу обратно к начальной точке шва, и по мере продолжения сварки первоначально нанесенные капли (в основном пористые) снова расплавляются.

Направление электрода

Электрод располагается вертикально или под небольшим углом к поверхности металлической панели. Он слегка наклонен в направлении сварки. Видимая длина дуги, т. е. расстояние между краем кратера и поверхностью заготовки, при этом должна быть примерно такой же, как диаметр стержня сердечника. Основные электроды необходимо приваривать очень короткой дугой (расстояние = 0,5 x диаметр стержня). Для этого их необходимо направлять под более крутым углом, чем рутиловые электроды. В большинстве положений сварщик создает стрингерный валик или слегка переплетается с шириной выемки, которая увеличивается по мере продвижения вверх. Бисерины наносятся по всей ширине выемки только в положении ПФ. Сварка обычно представляет собой тянущее движение; электрод толкается только в положении PF.

Для этого их необходимо направлять под более крутым углом, чем рутиловые электроды. В большинстве положений сварщик создает стрингерный валик или слегка переплетается с шириной выемки, которая увеличивается по мере продвижения вверх. Бисерины наносятся по всей ширине выемки только в положении ПФ. Сварка обычно представляет собой тянущее движение; электрод толкается только в положении PF.

- Сварная фаска

- Стержневой электрод

- Жидкий наплавленный металл

- Жидкий шлак

- Охлажденный шлак

Дуга магнитной дуги

Дуга дуги относится к явлению, при котором дуга отклоняется от своей центральной оси и расширяется, издавая шипящий звук. Это отклонение может привести к разрывам. Провар может стать недостаточным, а в случае шлакообразующих сварочных процессов вытекание шлака может привести к шлаковым включениям в шве. Отклонение вызвано силами, возникающими из окружающего магнитного поля. Как и все проводники с током, электроды и дуги окружены кольцеобразным магнитным полем. Это поле отклоняется в области дуги при переходе к основному металлу. В результате магнитные силовые линии сжимаются с внутренней стороны и расширяются с внешней стороны. Дуга отклоняется в области меньшей плотности линий тока. При этом он расширяется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает отталкивающее воздействие на дугу. Другое магнитное поле создается потому, что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе. В результате дуга притягивается к крупным кускам железа. Это видно, например, когда она направлена к вам торцами панели при сварке намагничивающегося материала. Отклонению дуги можно противодействовать, удерживая электрод под углом. Поскольку дутье дуги особенно велико при сварке постоянным током, этого явления можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов удар дуги может быть особенно сильным из-за окружающих масс железа.

Это поле отклоняется в области дуги при переходе к основному металлу. В результате магнитные силовые линии сжимаются с внутренней стороны и расширяются с внешней стороны. Дуга отклоняется в области меньшей плотности линий тока. При этом он расширяется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает отталкивающее воздействие на дугу. Другое магнитное поле создается потому, что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе. В результате дуга притягивается к крупным кускам железа. Это видно, например, когда она направлена к вам торцами панели при сварке намагничивающегося материала. Отклонению дуги можно противодействовать, удерживая электрод под углом. Поскольку дутье дуги особенно велико при сварке постоянным током, этого явления можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов удар дуги может быть особенно сильным из-за окружающих масс железа. В этой ситуации может быть полезно поддерживать магнитный поток точками прихватки, расположенными близко друг к другу, но не слишком коротко.

В этой ситуации может быть полезно поддерживать магнитный поток точками прихватки, расположенными близко друг к другу, но не слишком коротко.

Параметры сварки

При сварке ММА регулируется только сила тока. Напряжение дуги зависит от длины дуги, которую должен поддерживать сварщик. При регулировке тока необходимо учитывать токонесущую способность диаметра электрода. Как правило, нижние пределы относятся к сварке корневых проходов и для позиции PF, а верхние пределы относятся к другим позициям, заполняющим и заключительным проходам. По мере увеличения тока скорость наплавки и соответствующая скорость сварки также увеличиваются. Проникновение также увеличивается с течением. Указанные токи относятся только к нелегированным и низколегированным сталям. При работе с высоколегированными сталями и сплавами на основе никеля необходимо выбирать более низкие значения из-за более высокого электрического сопротивления.

Ток в зависимости от диаметра электрода

Всегда соблюдайте следующие правила расчета отдельных токов в А:

20-40 x Ø

- .

от 40 до 80 А.

от 40 до 80 А. - При диаметре 2,5 мм ток должен быть в пределах от 50 до 100 А.

30-50 x Ø

- При диаметре 3,2 мм ток должен быть в пределах 90 и 150 А.

- При диаметре 4,0 мм ток должен быть в пределах от 120 до 200 А.

- При диаметре 5,0 мм ток должен быть в пределах от 180 до 200 А.

35-60 x Ø

- При диаметре 6,0 мм ток должен составлять от 220 до 360 А.

Для успешной сварки ММА вам потребуется следующее оборудование:

- Источник питания

- Держатель электрода

- Стержневой электрод

- Рабочий зажим/клещи заземления

- Сварочные инструменты

- Рабочая одежда

Дополнительную информацию о сварке MIG/MAG см. в нашем словаре по сварке.

Сварочные процессы – Изготовление SAMS

Сварка происходит, когда сходные куски металла соединяются, вызывая плавление и смешивание поверхности раздела до затвердевания в виде однородного металлического соединения. Процесс может быть вызван теплом, давлением или их комбинацией. Когда используется только тепло, процесс называется сваркой плавлением.

Процесс может быть вызван теплом, давлением или их комбинацией. Когда используется только тепло, процесс называется сваркой плавлением.

Сварка давлением обычно включает нагрев поверхностей до ковкого состояния и последующее сжатие металла. Способ нагрева может быть электрическим током или трением, возникающим в результате перемещения одной поверхности относительно другой.

Оборудование, используемое для сварки металлов, также связано с резкой металла. Есть много родственных сварочных процессов.

Ниже приведены краткие сведения о некоторых процессах сварки.

Пайка

Пайка подходит для легкого соединения листов, труб, электрических и электрических соединений. Это заниженный, но широко используемый процесс в промышленности листового металла, который чаще всего используется для соединения латуни и меди, а также легких изделий, где сварка требует слишком много тепла. Припой представляет собой сплав свинец-олово, плавящийся при температуре 180 – 280° в зависимости от состава. Поверхности, подлежащие пайке, тщательно очищают и обрабатывают флюсом. Соединяемый материал предварительно нагревается, и припой при нанесении смачивает металл через тесное соединение и образует интерметаллическую связь. Наиболее благоприятным методом является обеспечение того, чтобы зазор, подлежащий заполнению, контролировался примерно до 0,1 мм, а затем припой втягивался в соединение под действием капиллярного эффекта для получения равномерно заполненного соединения. Стык прогревается паяльником или газовым пламенем. Важно, чтобы поверхности располагались надлежащим образом при выполнении соединения и чтобы не было разделяющих усилий.

Поверхности, подлежащие пайке, тщательно очищают и обрабатывают флюсом. Соединяемый материал предварительно нагревается, и припой при нанесении смачивает металл через тесное соединение и образует интерметаллическую связь. Наиболее благоприятным методом является обеспечение того, чтобы зазор, подлежащий заполнению, контролировался примерно до 0,1 мм, а затем припой втягивался в соединение под действием капиллярного эффекта для получения равномерно заполненного соединения. Стык прогревается паяльником или газовым пламенем. Важно, чтобы поверхности располагались надлежащим образом при выполнении соединения и чтобы не было разделяющих усилий.

Сопротивление сдвигу паяного соединения в зависимости от состава припоя и материалов находится в диапазоне от 30 до 45 Н/мм2.

Флюс необходим для удаления любого окисления на металле и для защиты поверхностей от загрязнения, а также для уменьшения поверхностного натяжения наполнителя, что способствует проникновению. Для мягкой пайки флюсом обычно является хлорид цинка или смола на основе флюса.

Пайка

Пайка – это процесс соединения, аналогичный пайке, но с использованием присадочного материала со значительно более высокой температурой плавления (от 450 до 800°С). Медь, никель, серебро являются наиболее часто используемыми основными металлами для припоев. Этот процесс широко используется для соединения и герметизации изделий с более высокими эксплуатационными характеристиками, таких как сплавы на основе меди, т.е. трубные изделия, теплообменники и сосуды. Он также используется для соединения латуни, когда пайка и сварка TIG не подходят.

Паяные соединения прочнее пайки. Более высокие температуры, необходимые для пайки, могут привести к таким проблемам, как деформация изделия. Можно использовать различные методы нагрева, включая наиболее распространенные газовую горелку, печь, индукционный нагрев, резистивный нагрев и ванну с расплавленным флюсом, которые менее распространены в секторах листового металла и общего производства.

Прочность паяного соединения на сдвиг зависит от подготовки соединения, но обычно находится в диапазоне 250-310 Н/мм2.

Как при пайке, так и при пайке соединяемые детали из основного металла не сплавляются, в отличие от всех других процессов соединения, рассматриваемых на этой странице.

Газовая сварка и газопламенная резка

В процессе газовой сварки используется тепло для получения расплава основного металла и присадочного стержня, чего можно добиться путем сжигания подходящего газа в кислороде или воздухе. Ацетилен является наиболее популярным используемым газом, так как он сгорает в кислороде и дает высокую температуру пламени 3100° – 3200°. C. Кислород и ацетилен хранятся под давлением в металлических баллонах. Газы проходят через гибкие трубки к горелке. Пропорции кислорода или ацетилена можно регулировать таким образом, чтобы пламя было нейтральным или имело восстановительные или окислительные свойства. Для большинства материалов используется нейтральное пламя, за исключением сварки высокоуглеродистой стали, алюминия и связанных с ними сплавов, где используется окислительное пламя.

Капитальные затраты на оборудование для газовой сварки с кислородом и ацетиленом ниже, чем для дуговой сварки. Оборудование также легко переносится, и процесс очень универсален. Тем не менее, это сравнительно медленно по сравнению с дуговой сваркой, если необходимо выполнить значительный объем сварки.

Для кислородно-ацетиленовой сварки требуется следующее оборудование.

1) Баллон с кислородом (полное давление около 15 МПа)

2) Баллон с ацетиленом (полное давление около 1,7)

3) Клапаны регулятора давления на каждый баллон

4) Шланги для передачи потока газа к горелке.

5) Сварочная горелка с наконечниками различных размеров

Давление газа на горелке должно составлять от 7 до 70 кПа каждое и может регулироваться для получения желаемого пламени.

Пламенная резка

Пламенная резка с использованием кислородно-ацетиленового пламени — это хорошо известный инженерный и производственный метод. Резаком можно управлять вручную, если допустима низкая точность, или, если требуется более высокая точность, резак механически крепится к гусеничной системе или шарнирному рычагу и управляется числовым способом или с помощью системы магнитного трассирования. Внешнее кислородно-ацетиленовое пламя используется для предварительного нагрева металла примерно до 1000°C. Затем быстро инициируется внутренняя струя кислорода, которая окисляет раскаленный докрасна металл, позволяя резать толстые материалы. Затем процесс резки продолжается с обеими форсунками на

Внешнее кислородно-ацетиленовое пламя используется для предварительного нагрева металла примерно до 1000°C. Затем быстро инициируется внутренняя струя кислорода, которая окисляет раскаленный докрасна металл, позволяя резать толстые материалы. Затем процесс резки продолжается с обеими форсунками на

.

Процесс ручной дуговой сварки металлом

Дуговая сварка представляет собой электрическую цепь, состоящую из источника электрического тока, пути подачи и возврата, электрода и заготовки. Процесс дуговой сварки включает в себя создание подходящего небольшого зазора между электродом и заготовкой. При замыкании цепи протекает большой ток и между электродом и заготовкой образуется дуга. В результате этого процесса возникают высокие температуры, вызывающие плавление заготовки и электрода. Электрод является расходуемым. Он состоит из металла для сварки, покрытия, которое выгорает с образованием защитных газов, защищающих сварной шов от воздуха, и флюса, который соединяется с нитридами и оксидами, образующимися в точке сварки. Когда сварной шов затвердевает, образуется корка из примесей, образовавшихся в процессе сварки, которые также известны как шлак. Шлак легко удаляется отбойным молотком.

Когда сварной шов затвердевает, образуется корка из примесей, образовавшихся в процессе сварки, которые также известны как шлак. Шлак легко удаляется отбойным молотком.

Сварка TIG и MIG

Эти два метода являются наиболее часто используемыми процессами сварки в листовой металлургии и производстве общего назначения.

В системе с вольфрамовым инертным газом (TIG) используется электрод из вольфрама и защитный экран из инертного газа из аргона или гелия.

Первоначально процесс TIG был разработан для сварки магния, и в настоящее время он широко используется для сварки алюминия, меди, низкоуглеродистой стали, нержавеющей стали и широкого спектра других трудносвариваемых металлов, таких как латунь. Сварка TIG также может использоваться для сварки отливок из сплавов, таких как крышки коробок передач и других различных деталей автомобильных двигателей и трансмиссий. Расходуемые стержни, также называемые присадочной проволокой, могут использоваться в зависимости от типа сварного шва и его толщины.

В процессе металлического инертного газа (MIG) используется расходуемый электрод в форме проволоки, обычно в змеевике, и защитный слой из инертного газа из двуокиси углерода при сварке углеродистой стали, чаще всего называемой смесью аргона с Co2. Спиральная электродная проволока обеспечивает непрерывную подачу присадочного металла, что позволяет сваривать швы любой длины без остановки. Защита от инертного газа предотвращает разбрызгивание шлака и обеспечивает более чистый и прочный сварной шов. Этот процесс широко используется для изготовления изделий общего назначения, где эстетика сварного шва менее важна. Как правило, сварка MIG является более быстрым процессом, чем сварка TIG.

Дуговая сварка под флюсом

Этот процесс обычно не используется в производстве листового металла. Процесс включает в себя сварочную дугу, постоянно погруженную под насыпь гранулированного флюса. Сырой металл подается автоматически и регулируется, что поддерживает сварочную дугу.

Поскольку дуга и расплавленный металл покрыты горой флюса, нет брызг, искр или дыма. Полученный сварной шов является однородным с хорошими физическими и химическими свойствами.

Сварка сопротивлением и точечная сварка

Точечная сварка использует сильный ток при низком напряжении, который проходит через точку на двух кусках металла, обычно листового металла, в течение короткого периода времени расплавляя соединенные внахлестку материалы. Этот процесс выполняется с помощью точечной сварки. Сопротивление потоку тока приводит к локализованному выделению тепла, которое расплавляет металл между медными электродами. Электроды или сварочные щипцы оказывают умеренное давление, сжимая две металлические детали на месте. Место сварки образуется на границе раздела.

Фактическая операция точечной сварки включает следующие

ВРЕМЯ СЖАТИЯ — время между приложением давления и сваркой.

ВРЕМЯ НАГРЕВА ИЛИ СВАРКИ – Время сварки.

ВРЕМЯ ВЫДЕРЖКИ — время, в течение которого сохраняется давление после выполнения сварки.

ВРЕМЯ ВЫКЛЮЧЕНИЯ – Электроды выключены для разделения и перемещения компонента в следующую позицию

Время сварки может изменяться от 1 до 120 Гц. Предполагая, что питание 50 Гц в Великобритании, например. 25 Гц = 0,5 секунды

Диаметр наконечника может варьироваться от 2,5 мм до 15 мм, расчет основан на совокупной толщине свариваемого листа.

Грубая формула для листа из мягкой стали = Диаметр наконечника (мм) = 2,5 мм + 2. Толщина листа (мм)

Типовой диапазон спецификаций

Длина плеча – от 300 мм до 450 мм

Номинальная мощность – 1,5 кВА – 20 KVA

Номинальная мощность — 3600–2500 А

Комбинированная толщина металла — от 2 мм до 6 мм

Выступающая сварка

Выступающая сварка аналогична точечной сварке, за исключением того, что одна из поверхностей, контактирующих с электродами, имеет локальный выступ. Проекция определяет площадь сварного шва, а не размер электродов. Выступ обычно находится на более толстом компоненте или на компоненте с наибольшим сопротивлением. Этот процесс обычно приводит к разрушению выступа при формировании сварного шва.

Этот процесс обычно приводит к разрушению выступа при формировании сварного шва.

Шовная сварка

Шовная сварка основана на принципе, аналогичном процессу точечной сварки, при котором ток непрерывно или периодически подается на два колесных электрода из медного сплава, которые заменяют стержневые электроды, используемые для точечной сварки. Этот процесс идеально подходит для изготовления герметичных соединений в банках. Заготовки из листового металла, которые накладываются внахлест, пропускаются через медные ролики и свариваются швом. Шов непрерывный и равномерный.

Сварка в твердом теле

Сварка в твердом состоянии — это процесс сварки, при котором происходит соединение металлов при температурах ниже точки плавления основного материала без необходимости использования присадочного металла. Давление обычно требуется, но не обязательно. Эти процессы сварки включают холодную сварку давлением, диффузионную сварку, сварку взрывом, такую как приварка шпилек, кузнечная сварка, горячая сварка давлением, сварка трением, сварка роликами и ультразвуковая сварка.

Электронно-лучевая сварка

Это специальный процесс сварки. В этом процессе состоит из концентрированного луча электронов, которые бомбардируют основной металл, заставляя его плавиться и сплавляться. Процесс наиболее эффективен, когда он проводится в вакууме. Размер вакуумной камеры ограничивает размер свариваемых деталей. Преимущества электронно-лучевой сварки включают в себя возможность получения сварных швов чрезвычайно высокой чистоты, способность плавить любой известный материал, возможность сваривать разнородные металлы и возможность сваривать швы на глубину до 150 мм.

Электронно-лучевая сварка чрезвычайно дорога по двум основным причинам;

1) дороговизна оборудования

2) потери времени на откачку вакуумной камеры между сварными швами.

Когда сварка не выполняется в вакууме, многие преимущества процесса снижаются.

Лазерная сварка

(усиление света за счет стимулированного излучения).

Лазерный луч представляет собой высококонцентрированный луч света с достаточной энергией для генерации локализованного тепла на поверхности металла, вызывающего плавление металла. Используются два типа лазеров;

Используются два типа лазеров;

1) Газовые лазеры

2) Твердотельные лазеры.

Газовые лазеры генерируют непрерывный лазерный луч, который лучше всего подходит для непрерывной сварки и резки. Твердые лазеры выделяют свою энергию импульсами или короткими всплесками со скоростью от 6 до 10 в минуту. Каждый импульс длится всего несколько миллионных долей секунды, в результате чего основной металл остается жидким только на несколько мгновений, а время для химических реакций ограничено. Поэтому для получения качественных сварных швов не требуется защита типа флюса.

Лазерные системы могут точно управляться с помощью современных компьютерных технологий и обладают достаточной мощностью для сварки и даже испарения любых известных металлов. Другие преимущества включают возможность сварки через прозрачные покрытия и расположение сварных швов в местах, недоступных для обычного сварочного оборудования. Однако ограниченная глубина проплавления ограничивает использование лазерной сварки относительно тонкими материалами.

Обозначения сварочных процессов

Приведенные ниже обозначения процессов сварки основаны на BS EN ISO 4063 и используются для идентификации сварных швов по BS EN 22553

1 Дуговая сварка

11 Дуговая сварка металлом без газовой защиты.

111 Дуговая сварка покрытым электродом.

112 Дуговая сварка покрытым электродом.

113 Дуговая сварка неизолированной проволокой.

114 Дуговая сварка металлическим электродом с порошковой проволокой.

115 Дуговая сварка металлическим электродом с покрытием.

118 Петардная сварка.

13 Дуговая сварка металлическим электродом в защитных газах

131 Сварка МИГ: дуговая сварка в среде инертного газа

135 Сварка МАГ: дуговая сварка металлическим электродом в среде активного газа

136 Дуговая сварка порошковой проволокой в среде активного газа

14 Сварка в среде защитных газов неплавящимся электродом

141 ВИГ сварка: вольфрамовая дуговая сварка в инертном газе

149 Атомно-водородная сварка

15 Плазменная дуговая сварка

18 Другие процессы дуговой сварки

181 Дуговая сварка углеродом

185 Сварка вращающейся дугой

2 Сварка сопротивлением

21 Точечная сварка

22 Сварка швов

221 Сварка швов внахлестку

225 Сварка швов полосой.