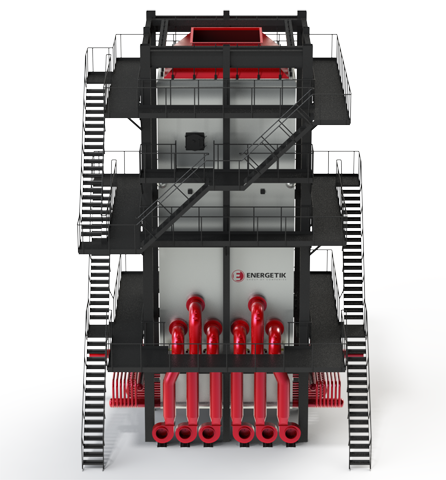

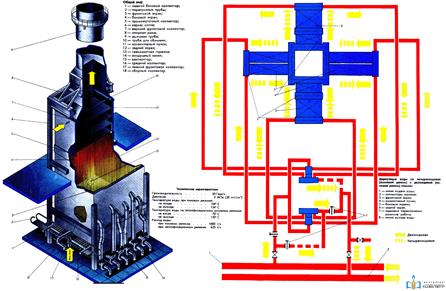

Пиковые теплофикационные водогрейные котлы типа ПТВМ-100, устанавливаемые в качестве источника теплоснабжения, предназначены для покрытия пиковых и основных нагрузок в системах централизованного теплоснабжения и представляют собой прямоточные агрегаты, подогревающие непосредственно воду тепловых сетей. При работе котла циркуляция воды в нем осуществляется по 2-х ходовой схеме.

Топочная камера предназначена для сжигания высокосернистого мазута и природного газа.  Амбразуры горелок выполнены из зашипованных трубчатых колец, включенных в циркуляционный контур котла. Все трубы экрана соединены между собой горизонтальными поясами жесткости с шагом по высоте 2,8 м. Настенные экраны котлов вварены в верхние и нижние камеры (коллек-торы) dнхS = 273х11 мм. Верхние камеры боковых экранов разделены перегородкой (заглушкой) на две части – фронтовую и заднюю. Экранные трубы и коллекторы выполнены из Стали 20. Объем топочной камеры – 245 м3. Лучевоспринимающая поверхность экранов – 224 м2.  Трубы змеевиков каждой секции свариваются 6-ю вертикальными дистанционирующими планками, образуя жесткую форму. По ходу газов конвективная часть разделена на два пакета, зазор между которыми составляет 600 мм. Поверхность нагрева конвективной части котла составляет 2960 м2. Стояки по длине имеют две перегородки для соответствующего направления движения воды через змеевики. Трубы змеевиков каждой секции свариваются 6-ю вертикальными дистанционирующими планками, образуя жесткую форму. По ходу газов конвективная часть разделена на два пакета, зазор между которыми составляет 600 мм. Поверхность нагрева конвективной части котла составляет 2960 м2. Стояки по длине имеют две перегородки для соответствующего направления движения воды через змеевики.

Каркас котла состоит из четырех плоских рам, связанных в простран-ственную конструкцию в виде параллелепипеда общей высотой 14,45 м и размерами в плане 6,9х6,9 м. Угловые стойки являются общими для двух рам, примыкающих друг к другу в углах. На верхней отметке расположены грузовые ригели рам и несущие балки потолка, к которым подвешивается весь котел. Для придания общей пространственной жесткости конструкции используются помосты, опоясывающие каркас на трех отметках. При работе котла в пиковом режиме циркуляция воды происходит по 2-х ходовой схеме: из напорного трубопровода сетевая вода попадает в нижнюю входную камеру, откуда по четырем трубам dнхS = 263х7 мм (по двум к нижнему коллектору левого бокового экрана и по двум – к нижнему коллектору правого бокового экрана) подается к коллекторам боковых экранов и делается два хода.  Первый ход: снизу вверх по боковым экранам и через боковые верхние коллектора, фронтовой и задний верхние коллектора, конвективную часть попадает в промежуточные коллектора фронтового и заднего экранов. Второй ход: из промежуточных коллекторов сверху вниз вода проходит фронтовой и задний экраны и попадает в нижнюю выходную камеру, а оттуда по трубопроводу диаметром 630 и 8 мм в коллектор горячей воды диаметром 800 мм. Изменение теплопроизводительности котла осуществляется путем изменения числа работающих горелок. Подача воздуха в каждую горелку на котлах производится вентилятором типа Ц-9-57 производительностью 10 000 м3/ч (2,8 м3/с), и напор – 160 мм. вод. ст. (1,57 кПа), мощность электродвигателя 7 кВт, число оборотов электродвигателя 1450 об/мин (24 об/с). Вентиляторы установлены на нулевой отметке и имеют общий всасывающий короб.  |

100 – водогрейный котел от производителя

Описание

Котлы водогрейные ПТВМ-100 предназначены для получения горячей воды температурой до 150 °С, используемой в системах отопления, горячего водоснабжения промышленного и бытового назначения и на ТЭЦ.

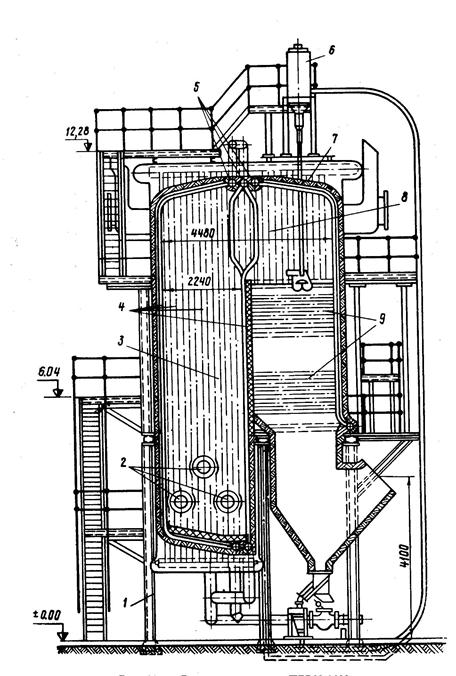

Котлы ПТВМ-100 эксплуатируются как в основном режиме, так и в пиковом (для подогрева сетевой воды) соответственно от 70 до 150 °С и от 110 до 150 °С. Имеют башенную компоновку — над вертикальной топочной камерой располагается конвективная поверхность нагрева. Топочная камера экранирована трубами Ø60х3 мм.

Конвективная часть

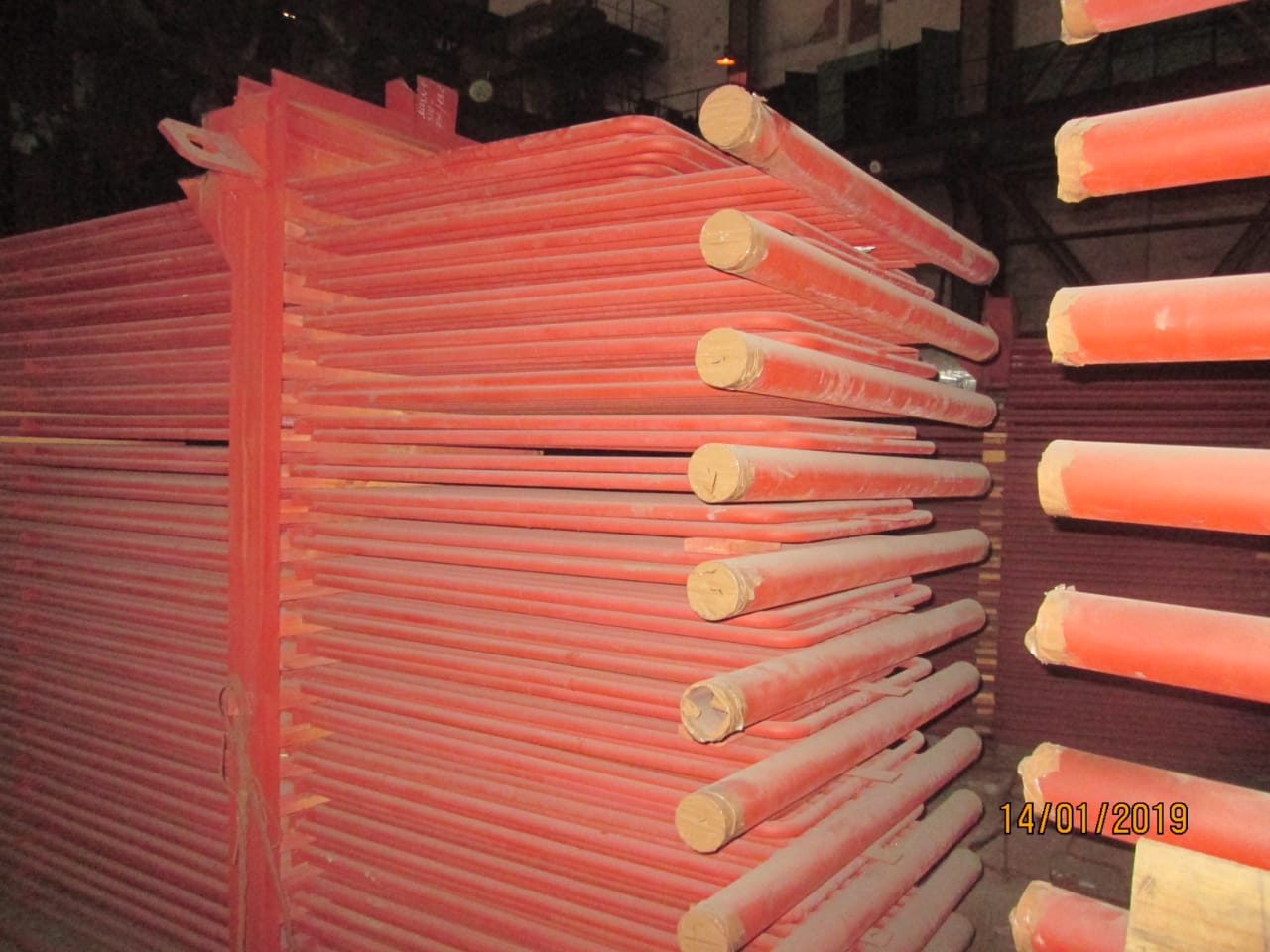

Конвективная поверхность нагрева котлов ПТВМ-100 состоит из восьми пакетов, набирается из U-образных ширм из труб Ø28х3 мм. Боковые стены конвективного газохода закрыты трубами Ø83х3,5 с шагом 128 мм и являются одновременно стояками конвективных полусекций.

Трубные системы котла подвешивается к каркасу за верхние коллекторы и свободно расширяются вниз.

Котел оборудуется 16 газомазутными горелками типа МГМГ-8 — по восемь штук с каждой стороны. Каждая горелка снабжается индивидуальным дутьевым вентилятором. По согласованию котлы ПТВМ-100 также могут быть оборудованы зарубежными и отечественными газовыми горелками соответствующей производительности (имеющими необходимые технические характеристики, сертификат соответствия и разрешение на применение Ростехнадзора). Обслуживание горелочного устройства, описание и технические характеристики приводятся в документации, прилагаемой к оборудованию.

Обмуровка водогрейного котла ПТВМ-100

Обмуровка ПТВМ-100 натрубная, облегчённая и состоит из трёх слоёв:

- огнеупорный слой;

- теплоизоляционный слой;

- уплотнительный (защитный) слой.

Огнеупорный слой выполнен из шамотобетона на глиноземистом цементе и наносится на экраны котла по металлической сетке. Теплоизоляционный слой состоит из минераловатных матов, устанавливаемых поверх огнеупорного слоя. Защитный слой выполняется из уплотнительного покрытия, которое также наносится по металлической сетке и оклеивается снаружи тканью. Общая толщина обмуровки составляет 115 мм. Вес одного квадратного метра обмуровки, выполненной на экранных трубах — не более 100 кг.

Защитный слой выполняется из уплотнительного покрытия, которое также наносится по металлической сетке и оклеивается снаружи тканью. Общая толщина обмуровки составляет 115 мм. Вес одного квадратного метра обмуровки, выполненной на экранных трубах — не более 100 кг.

Амбразуры горелок формируются из шамотобетона, кирпича шамотного, хромитовой массы, деталей из стали или других материалов в соответствии с требованиями чертежа.

Необогреваемые части коллекторов и криволинейные поверхности экранов изолируются теплоизоляционным бетоном (готовой смесью плотностью 800-1000 кг/м3).

Элементы ПТВМ-100, такие как бункер золовой, газовые короба, трубопроводы, воздухоподогреватели и т.п. изолируются теплоизоляционными матами или другим теплоизоляционным материалом набивкой под сетку.

Поверх тепловой изоляции элементов наносится по сетке слой теплоизоляционного уплотнительного покрытия с последующей оклейкой тканью.

Якутская ТЭЦ поэтапно меняет оборудование

Якутская ТЭЦ поэтапно меняет устаревшее оборудование и внедряет новые технологии..jpg) Так, за последние 15 лет проведена масштабная модернизация котлов с внедрением автоматизированной системы управления технологическим процессом.

Так, за последние 15 лет проведена масштабная модернизация котлов с внедрением автоматизированной системы управления технологическим процессом.

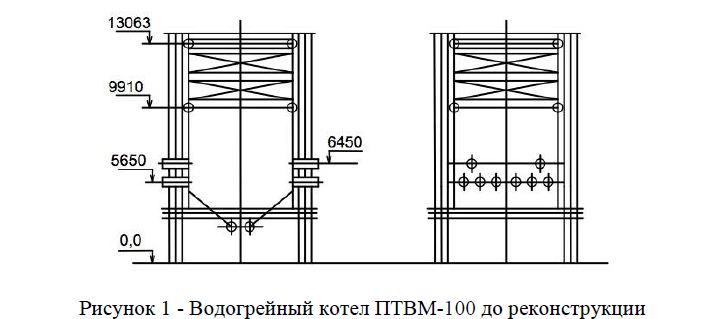

Первым «подопытным» стал водогрейный котел ПТВМ-100 ст. № 2 «В». По проекту Центра модернизации котельной техники (г. Владивосток) с 2001 по 2006 годы его перевели на циклонно-вихревое сжигание газа — вместо 16 горелочных устройств с вентиляторами установили два предтопка с двумя дутьевыми вентиляторами. Газовое оборудование котла сменили согласно требованиям правил безопасности систем газопотребления и газораспределения — внедрили системы безопасного розжига и автоматизации управления процессом работы котла с рабочего места машиниста.

Затем модернизацию котлов приостановили из-за нехватки инвестиций, но в 2009 году работы возобновились. В течение двух лет подготовили все технические задания, разработали проекты поэтапного перевооружения газового оборудования водогрейных котлов, выбрали поставщика услуг (ООО «ТеконГазАвтоматика» г. Москва).

Москва).

Начиная с 2012 года приступили к реализации — заменили оборудование и автоматизировали безопасный розжиг и ведение режима работы в зависимости от нагрузки водогрейных котлов КВГМ-100 ст. № 4 «В» и № 5 «В».

В 2015 году подошла очередь водогрейного котла ПТВМ-100 ст. № 3 «В». Здесь уже не просто меняли газовое оборудование, но обновили горелочные устройства. Предыдущие морально, физически и конструктивно устарели — часто прогорали, улитки вентиляторов подвергались обледенению и требовали постоянного внимания. Пытались своими силами усовершенствовать конструкцию, но особого успеха не достигли. Поэтому, когда разработчик проекта предложил устройства собственной разработки типа ГГМ-1000, с радостью согласились. Тем более предложенные горелки не просто соответствовали всем регламентам, но прошли опытную обкатку на других станциях и собрали положительные отзывы. В конце ноября завершили пуско-наладку всего оборудования котла и остались довольны.

Новое программное обеспечение автоматизированного рабочего места машиниста котла позволяет начать работу одной кнопкой «Пуск». Если на котлах №№ 4 и 5 для этого требуется провести ряд предпусковых операций (взятие расхода воды через котел, сборка газовой схемы, включение дымососов, вентиляторов), то на новом котле программа сама отслеживает все этапы розжига. В случае выявления каких-либо причин, мешающих розжигу, автоматически его прекращает. Розжиг котла заканчивается, когда четыре растопочные горелки выходят в режим минимальной нагрузки. Дальнейший розжиг дополнительных (рабочих) горелок в зависимости от заданной нагрузки осуществляет и контролирует машинист котла, наблюдая за процессом по мониторам. Кстати, особенность новых горелок — работа в режиме минимальной нагрузки — очень полезна в период начала и окончания отопительного сезона.

Если на котлах №№ 4 и 5 для этого требуется провести ряд предпусковых операций (взятие расхода воды через котел, сборка газовой схемы, включение дымососов, вентиляторов), то на новом котле программа сама отслеживает все этапы розжига. В случае выявления каких-либо причин, мешающих розжигу, автоматически его прекращает. Розжиг котла заканчивается, когда четыре растопочные горелки выходят в режим минимальной нагрузки. Дальнейший розжиг дополнительных (рабочих) горелок в зависимости от заданной нагрузки осуществляет и контролирует машинист котла, наблюдая за процессом по мониторам. Кстати, особенность новых горелок — работа в режиме минимальной нагрузки — очень полезна в период начала и окончания отопительного сезона.

Машинисты котлов отмечают, что переоснащение значительно облегчило труд, сделав его при этом интересней и увлекательней: многому пришлось учиться заново — квалификация и уровень компетенции сразу выросли.

Модернизация еще не окончена — впереди перевооружение котла ПТВМ-50 ст..jpg) № 1 «В». Работы здесь планируются те же, что на котле №3 «В». Единственное отличие — управление планируется перенести со щита управления паровыми котлами на щит управления водогрейных. Затем настанет время модернизации оборудования паровых котлов ГМ-50, ГМ-60 и ТС-35.

№ 1 «В». Работы здесь планируются те же, что на котле №3 «В». Единственное отличие — управление планируется перенести со щита управления паровыми котлами на щит управления водогрейных. Затем настанет время модернизации оборудования паровых котлов ГМ-50, ГМ-60 и ТС-35.

Источник: Пресс-служба ПАО «Якутскэнерго»

Котел ПТВМ 50 и другие модели этой марки

Водонагревательные котлы отечественного производства серии ПТВМ рассчитаны на производство горячего теплоносителя, температура которого достигает 150 градусов. Эта техника используется в основном в котельных в качестве основного элемента систем отопления и ГВС. Как правило, агрегаты ПТВМ устанавливаются в местах промышленного назначения.

Данный аппарат представляет собой пиковый теплофикационный газо-мазутный котел. Отсюда он получил свое название. На сегодняшний день компания-производитель предлагает следующие модификации данного оборудования:

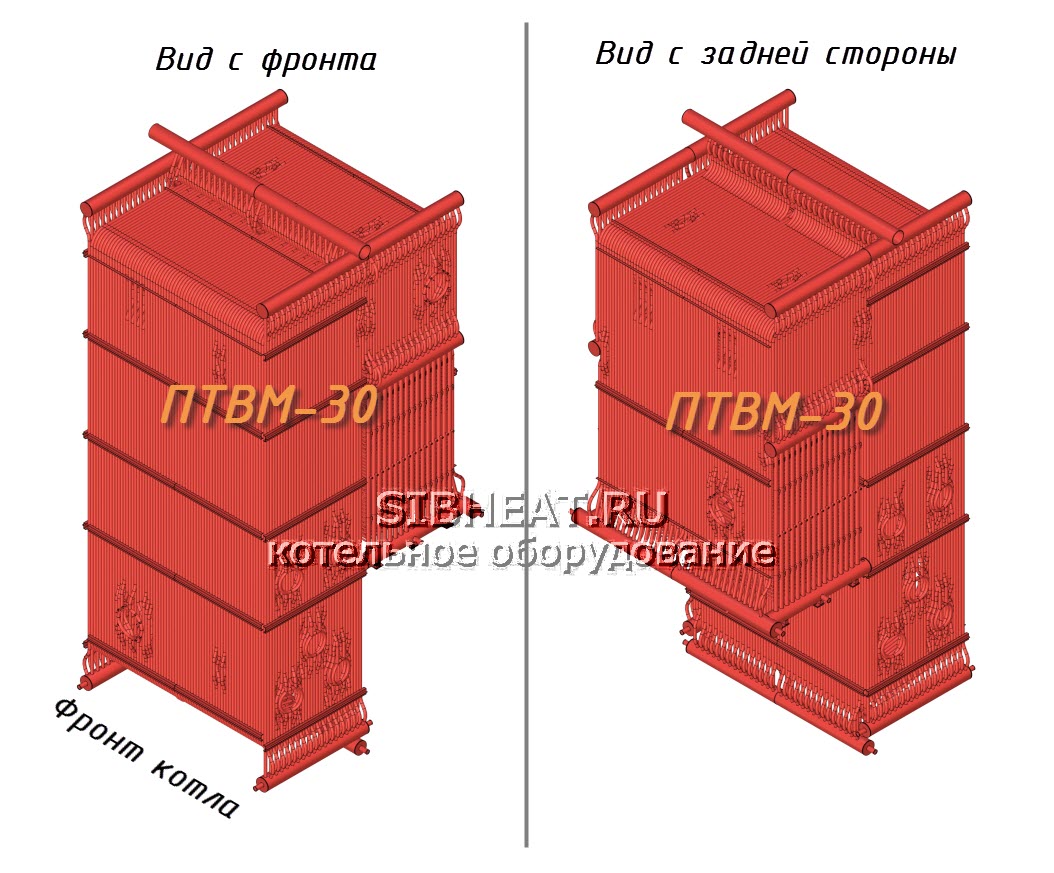

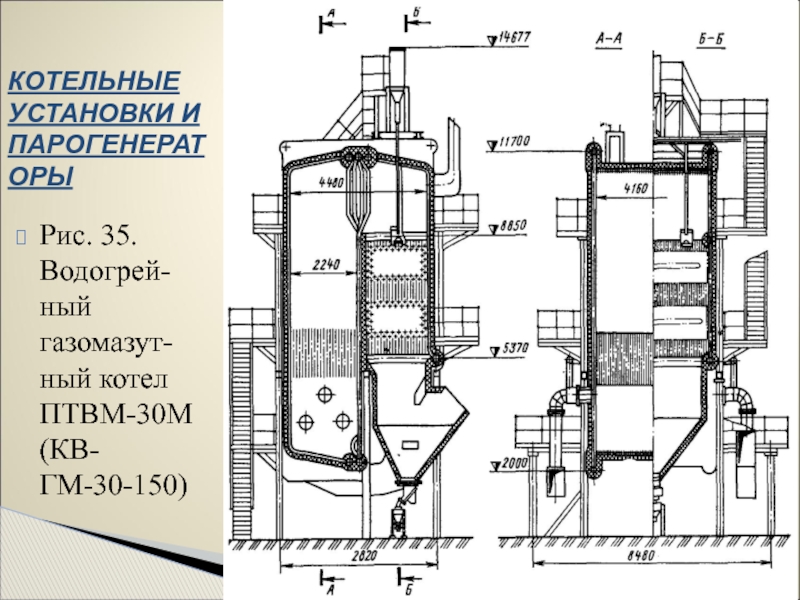

- Котел ПТВМ-30 – аппарат, отличающийся минимальной производительностью среди всех агрегатов данной линейки.

- Котел ПТВМ-50 – одна из самых распространенных модификаций, которая пользуется большим спросом в качестве отопительного оборудования на самых разных объектах.

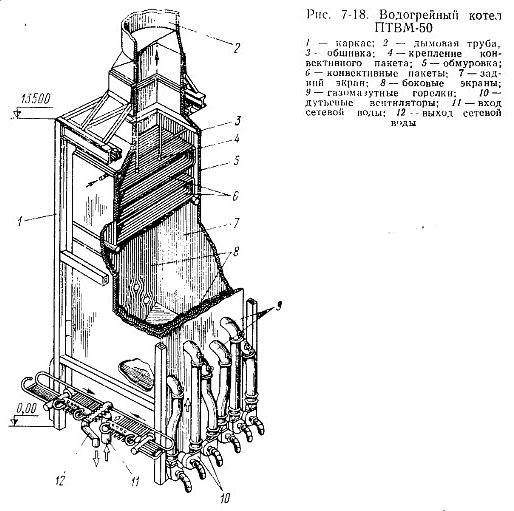

- Котел ПТВМ-60.

- Водогрейный котел ПТВМ-100.

- Агрегат ПТВМ-180 – наиболее мощный представитель данного модельного ряда.

Все модели этой линейки имеют одинаковую конструкцию и отличаются только показателем мощности. В нижней части агрегата располагается топка, а сам котел представляет собой своеобразную шахту прямоугольной формы. Производство данного оборудования унифицировано, благодаря использованию аналогичных комплектующих.

Отопители рассчитаны на полуоткрытый монтаж, когда в помещении устанавливается только нижняя часть конструкции, в которой располагаются горелки, автоматика, арматура и нагнетатели. Подобная особенность техники позволяет покупателю сократить затраты на возведение здания тепловой станции. Кроме того, ремонт в теплое время года в этом случае существенно облегчен.

Все котлы, кроме модели ПТВМ-180, можно агрегировать со стальной трубой для отвода отработанных газов, а также с кирпичной или железобетонной конструкцией.

Котлы ПТВМ-30 и ПТВМ-50 чаще всего монтируются на тепловых станциях. Последняя модель вообще является универсальной для столичного ТЭК. В свою очередь котел ПТВМ-100 чаще выбирается в качестве оборудования для ТЭЦ, однако он также может использоваться на РТС. Что же касается ПТВМ-180, то данная модель используется исключительно на ТЭЦ ввиду своей мощности.

Как это выглядит на практике?

В столице котлы типа ПТВМ можно обнаружить на следующих объектах:

- На РТС «Солнцево» функционируют три котла ПТВМ-30. Монтаж был произведен еще в 1983 году. При этом тепловая нагрузка системы составляет 18.8 Гкал в час.

- На многих столичных РТС, как уже было сказано, выбор пал на ПТВМ-50. При этом тепловая нагрузка систем колеблется от 16.8 до 53.4 Гкал в час на различных объектах.

- Агрегат ПТВМ-60 в системе столичного ТЭК существует только в одном экземпляре. Он смонтирован на РТС «Солнцево».

- Водогрейный котел ПТВМ-100 монтирован и на РТС, и на ТЭЦ.

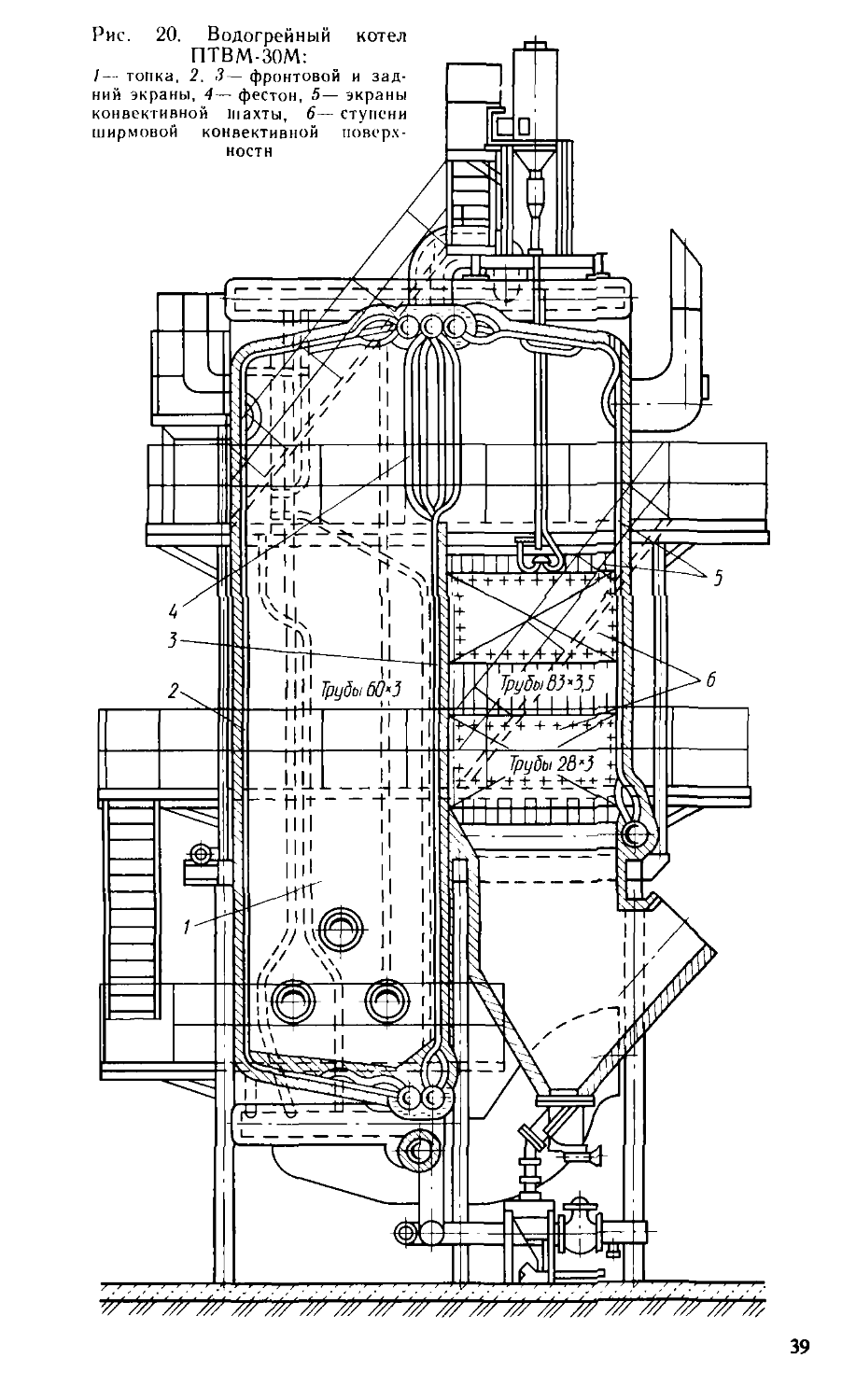

Рассмотрим подробно технические параметры одной из самых популярных моделей – котла ПТВМ-30.

ПТВМ-30

Этот агрегат рассчитан на получение теплоносителя с давлением в системе до 13.5 Мпа и температурой в пределах 150 градусов Цельсия. Оборудование используется в технологических целях, а также в качестве основного водогрейного элемента в системах отопления и ГВС. Конструкцией предусмотрено наличие шести газо-мазутных горелок. При этом показатель номинальной теплопроизводительности достигает 35 МВт.

Котел ПТВМ-30 функционирует на природном газе или на мазуте. Температура воды на входе и на выходе составляет 70 и 150 градусов Цельсия. Рабочее давление теплоносителя составляет 5 МПа.

Производительность котла – это преимущество модели, а вот его масса и габариты оставляют желать лучшего. Агрегат ПТВМ-30 весит 77550 кг, что существенно осложняет его транспортировку и монтаж. При этом габариты составляют 7980х9100х14534 миллиметров. Техника расходует 370 тонн теплоносителя в час, потребляя при этом до 5200 кубометров газа или свыше 4 тонн мазута.

Агрегат ПТВМ-30 весит 77550 кг, что существенно осложняет его транспортировку и монтаж. При этом габариты составляют 7980х9100х14534 миллиметров. Техника расходует 370 тонн теплоносителя в час, потребляя при этом до 5200 кубометров газа или свыше 4 тонн мазута.

Агрегат радует своей выносливостью и долгим сроком службы. Он рассчитан на 15 лет (75 тысяч часов) полноценной эксплуатации. Его КПД превышает показатель в 92% при работе на природном газе и составляет 89.5% на мазуте. При этом в процессе функционирования он не издает много шума. Этот показатель не превышает 80 ДБ.

Плюсы и минусы всего модельного ряда ПТВМ

Данное оборудование производится еще со времен СССР. На сегодняшний день его выпуском занимается несколько отдельных предприятий.

Конструкция котлов ПТВМ отличается надежностью, которая испытана более чем пятидесятилетним опытом. В течение данного периода времени техника полностью доказала свою работоспособность в самых разных условиях.

Несмотря на очевидные плюсы, у аппаратов типа ПТВМ есть и ряд минусов. Среди них главным является то, что они подвержены воздействию коррозии. Некоторые элементы приходят в негодность достаточно быстро, из-за чего их приходится менять довольно часто. Тем не менее, котлы ПТВМ-30 и более мощные агрегаты модельного ряда не раз в процессе своей эксплуатации подвергались реконструкции и модернизации, что позволяло продлить срок их службы.

Среди них главным является то, что они подвержены воздействию коррозии. Некоторые элементы приходят в негодность достаточно быстро, из-за чего их приходится менять довольно часто. Тем не менее, котлы ПТВМ-30 и более мощные агрегаты модельного ряда не раз в процессе своей эксплуатации подвергались реконструкции и модернизации, что позволяло продлить срок их службы.

Выводы

Как и любая советская техника, котлы типа ПТВМ имеют свои преимущества и недостатки. К первым относится простота эксплуатации, надежность и способность выдерживать самые разные нагрузки. К минусам можно отнести недолговечность отдельных комплектующих, которые быстро теряют свою функциональность под воздействием внешних агрессивных факторов.

Не стоит также забывать о том, что конструкция ПТВМ считается достаточно устаревшей для своего времени, и в наши дни существуют более производительные и экономичные аппараты. Тем не менее, на сегодняшний день эта продукция в полной мере оправдывает возложенные на нее ожидания.

Советуем также почитать:

Производство водогрейного котла ПТВМ-30, ПТВМ-100, ПТВМ-120 и ПТВМ-180

ООО “Асбестовский котельно-машиностроительный завод” производит котлы водогрейные ПТВМ-30 (автоматизированные), а так же комплектующие для котлов.

Водогрейные котлы ПТВМ-30М (КВ-ГМ-35-150М) и ПТВМ-30МC (КВ-ГМ-35-150М) предназначены для установки в отопительных котельных в качестве основного источника теплоснабжения для подогрева воды с 70 °С до 150 °С.

Котлы ПТВМ-30 являются прямоточными с П-образной сомкнутой компоновкой поверхностей нагрева и могут выпускаться в следующих модификациях:

- ПТВМ-З0М-2 – топливо природный газ

- ПТВМ-З0М-4 – топливо природный газ и мазут

- ПТВМ-З0МС – топливо природный газ и мазут

Топка котлов ПТВМ-30 полностью экранирована и оборудована газомазутными горелками, установленными встречно на боковых стенках. Диапазон регулирования нагрузки котлов от 30 до 100% от номинальной теплопроизводительности. Изменение теплопроизводительности котлов осуществляется изменением числа работающих горелок.

Диапазон регулирования нагрузки котлов от 30 до 100% от номинальной теплопроизводительности. Изменение теплопроизводительности котлов осуществляется изменением числа работающих горелок.

Расход воды через котел должен поддерживаться постоянным, при изменении тепловой нагрузки изменяется разность температур воды на входе и выходе из котла.

Конвективные поверхности нагрева котла ПТВМ-30 расположены в конвективном газоходе с боковыми стенками, экранированными трубами, расположенными с шагом S=128 мм, которые являются коллекторами для U-образных ширм, выполненных из труб Ø28×3 мм. Ширмы установлены таким образом, что трубы образуют конвективный шахматный пучок. Задняя стенка конвективного газохода экранирована трубами.

Качество сетевой и подпиточной воды должно соответствовать требованиям ГОСТ 108.030.047-81.

Трубная система котла ПТВМ-30М опирается на каркасную раму на отметке 5,14 м. Котел ПТВМ-30МC имеет усиленный каркас, трубная система которого подвешивается с помощью тяг.

Технические характеристики котла ПТВМ-30:

- Теплопроизводительность номинальная, МВт – 35

- Вид топлива – газ/мазут

- Рабочее давление воды, МПа – 2,5

- Температура воды на входе, °С – 70

- Температура воды на выходе, °С – 150

- Гидравлическое сопротивление, МПа – 0,25

- Диапазон регулирования теплопроизводительности по отношению к номинальной, % – 30-100

- Масса котла расчетная, кг – 77550

- Масса трубной системы, кг – 31360

- Длина, мм – 7980

- Ширина, мм – 9100

- Высота, мм – 14534

- Расход воды, т/ч – 370

- Расход топлива, м3/ч-газ / кг/ч-мазут – 5200/4355

- Средняя наработка на отказ, не менее – 5000

- Средний срок службы до списания, лет, не менее – 15 лет или 75 000 часов

- КПД котла, % не менее, газ/мазут – 92,2/89,5

- Эквивалентный уровень шума в зоне обслуживания, ДБ, не более – 80

- Температура наружной (изолированной) поверхности нагрева котла, °С – 45

- Суммарное аэродинамическое сопротивление, кг/м3, газ/мазут – 255,47/316,42

- Температура уходящих газов, °С, газ/мазут – 150/270

Комплектующие для котла ПТВМ-30

- Конвективные поверхности нагрева

- Топочные камеры

- Топочные экраны, которые обеспечивают охлаждение стенок труб

- Горелки для котла

- Экономайзер для котла ПТВМ-30

- Ширмовый пароперегреватель ПТВМ-30, располагаемый в верхней части топки

Так же завод АКМЗ производит змеевик котла ПТВМ-30, ширмы котла ПТВМ-30, зоны максимальной теплоемкости и переходные зоны.

Удобные подъездные Ж/Д пути и развязки, а так же большая производственная территория завода обеспечивают возможность быстрой и качественной сборки котла ОР-210М из отдельных произведенных элементов, с последующей погрузкой в Ж/Д вагоны и отправкой заказчику.

Технические характеристики котлов кв-гм, птвм — ООО «Росналадка»

Наименование | КВ-ГМ-4 | КВ-ГМ-6,5 |

Теплопроизводительность, МВт (Гкал/ч) | 4,65 (4) | 7,56 (6,5) |

Давление воды, МПа | 1,0–2,5 | 1,0–2,5 |

Температура воды, ºC: на входе в котел на выходе из котла | 70 150 | 70 150 |

Расход воды, т/ч | 49,5 | 80,4 |

Расход топлива: газа, м3/ч мазута, кг/ч | 494 478 | 797 774 |

Температура уходящих газов (газ/мазут), ºC | 135/215 | 130/220 |

Площадь поверхности нагрева, м2: радиационная конвективная | 38,6 88,7 | 49,0 150,4 |

Объем топочной камеры, м3 | 16,2 | 22,5 |

Габаритные размеры, м: длина ширина высота | 6,415 3,510 6,705 | 7,855 3,510 6,705 |

Масса в объеме поставки, т | 8,055 | 10,937 |

КПД котла, %: на газе на мазуте | 93,9 90,4 | 94,1 90,2 |

Продукты сгорания поступают в верхнюю

часть топки, откуда, пройдя фестон,

попадают в конвективную часть, проходят

ее сверху вниз и удаляются из котла.

Техническая характеристика котлов типов КВ-ГМ-4 и КВ-ГМ-6,5 приведена в табл. 3.12.

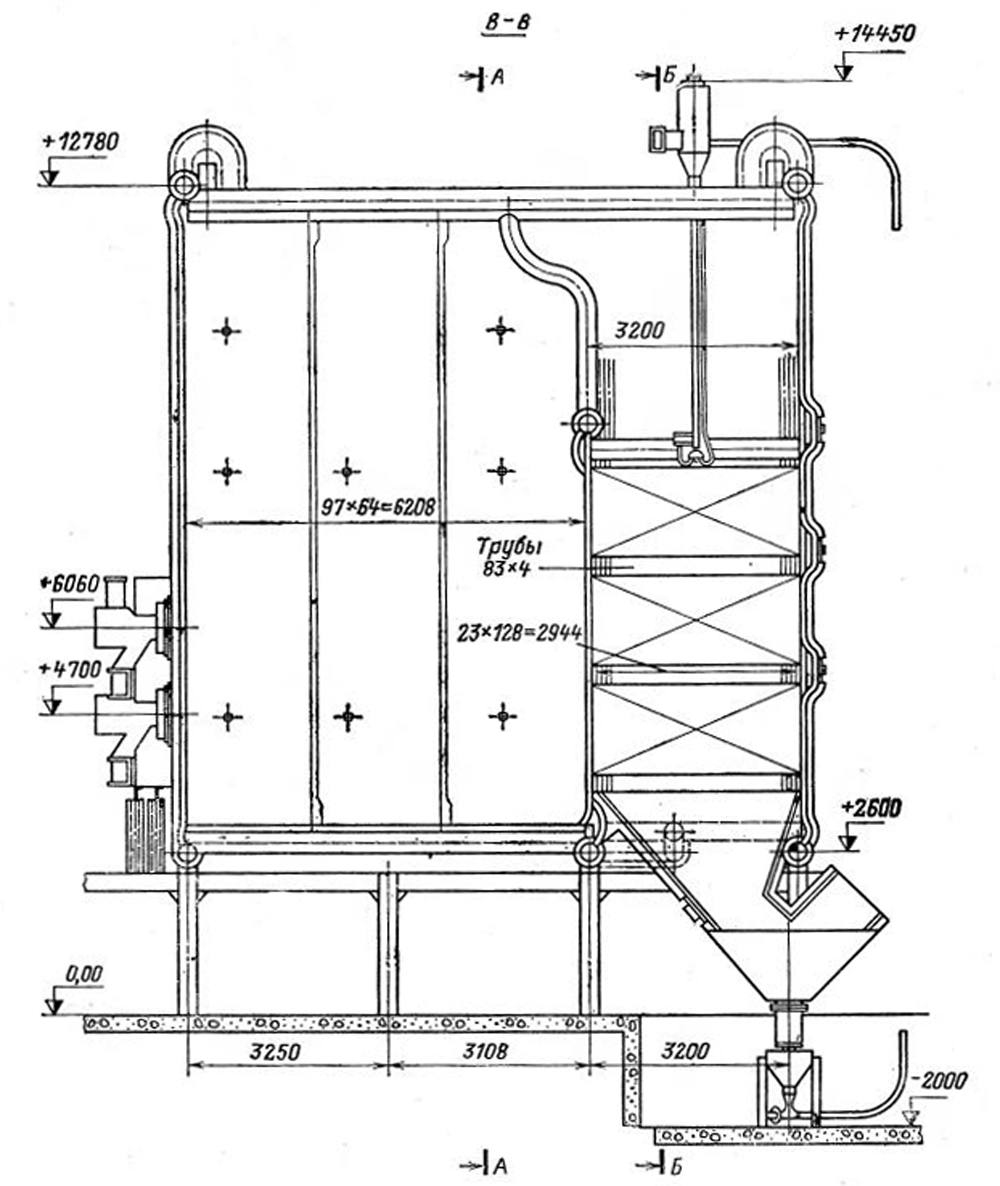

Котлы КВ-ГМ-10-150,КВ-ГМ-20-150иКВ-ГМ-30-150(рис. 3.19) обеспечивают подогрев воды до 150ºCс разностью температур воды на входе и выходе, равной 80 ºC, работают с постоянным расходом воды на всех нагрузках.

Котлы являются прямоточными, имеют единый профиль в разрезе и различаются только глубиной топки и конвективного газохода.

Топки котлов оборудованы установленной на фронтовой стенке одной газомазутной горелкой с ротационной форсункой типа РГМГ, теплопроизводительностью соответственно 11,63; 23,26 и 34,89 МВт.

Диапазон регулирования нагрузки котлов 20–100% от номинальной теплопроизводительности.

Рис. 3.19. Водогрейные котлы КВ-ГМ-10-150 и КВ-ГМ-20-150. Размеры в скобках – для котла КВ-ГМ-20 |

Топка полностью экранирована трубами

Ø 60×3 мм с шагом S= 64 мм и разделена промежуточным двухрядным

поворотным экраном, выполненным из труб

Ø 60×3 мм с шагамиS1= 128 мм иS2= 182 мм, на камеру горения и камеру

дожигания.

Пакеты конвективных поверхностей нагрева расположены в вертикальном газоходе с полностью экранированными стенками. Задняя и передняя стены выполнены из труб Ø 60×3 мм с шагом S= 64 мм. Боковые стены экранированы трубами Ø 83×3,5 мм с шагомS= 128 мм, являющимися коллекторами для П-образных ширм конвективных пакетов, выполненных из труб Ø 28×3 мм. Ширмы пакетов расположены параллельно фронту котла и установлены таким образом, что из трубы образуют шахматный пучок с шагамиS1= 64 мм иS2= 40 мм.

При работе на мазуте котлы по воде должны включаться по прямоточной схеме, вода подводится в поверхности нагрева топочного блока, а отводится – из конвективных поверхностей нагрева. При работе только на газообразном топливе включение котлов по воде выполняется по противоточной схеме, вода подводится в конвективные поверхности нагрева, а отводится из поверхностей нагрева топочного блока.

Таблица 3.13

Наименование | КВ-ГМ-10 | КВ-ГМ-20 | КВ-ГМ-30 |

Теплопроизводительность, МВт (Гкал/ч) | 11,63 (10) | 23,26 (20) | 34,89 (30) |

Давление воды, МПа: расчетное изб. минимальное на выходе абс. | 2,5 1,03 | 2,5 1,03 | 2,5 1,03 |

Температура воды, ºC: на входе, не менее на выходе на мазуте, не менее на выходе на газе, не более | 70 150 150 | 70 150 150 | 70 150 150 |

Расход воды, т/ч | 123,5 | 247,0 | 370,0 |

Расход топлива: газа, м3/ч мазута, кг/ч | 1290 1220 | 2580 2450 | 3860 3680 |

Температура уходящих газов (газ/мазут), ºC | 185/230 | 190/242 | 195/250 |

Площадь поверхности нагрева, м2: радиационная конвективная | 73,6 221,6 | 106,6 406,5 | 126,9 592,6 |

Объем топочной камеры, м3 | 38,3 | 61,2 | 77,6 |

Габаритные размеры, м: длина ширина высота | 6,500 3,200 7,300 | 9,700 3,200 7,300 | 11,800 3,200 7,300 |

Масса в объеме поставки, т | 18,400 | 28,300 | 32,400 |

КПД котла, %: на газе на мазуте | 92,0 88,0 | 89,0 87,0 | 89,7 87,7 |

Продукты горения из топки проходят в

камеру догорания, откуда через фестон

– в конвективную шахту и из нее через

отверстие в верхней части покидают

котел.

Техническая характеристика котлов типов КВ-ГМ-10-150, КВ-ГМ-20-150 и КВ-ГМ-30-150 приведена в табл. 3.13.

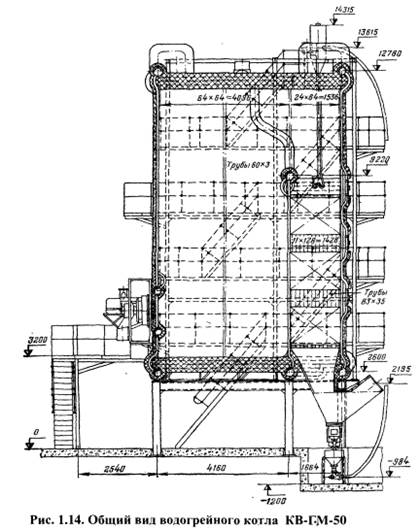

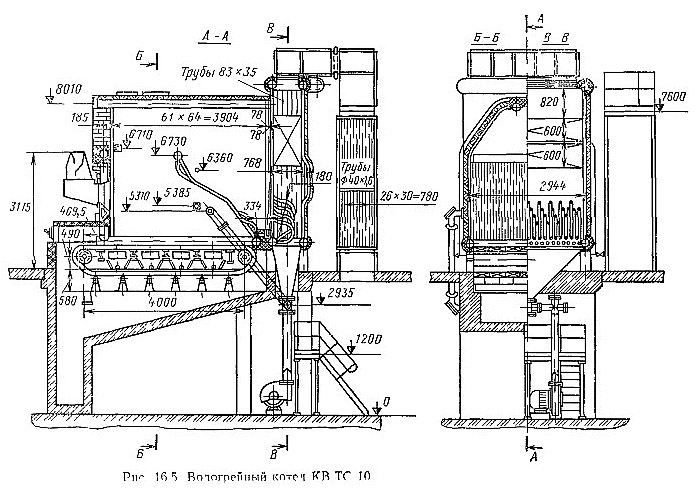

Котлы КВ-ГМ-50-150 иКВ-ГМ-100-150(рис. 3.20) выполнены водотрубными, прямоточными с П-образной сомкнутой компоновкой поверхностей нагрева.

Котлы предназначены для получения горячей воды с температурой 150ºCв отдельно стоящих котельных для использования в системах отопления, вентиляции и горячего водоснабжения объектов промышленного и бытового назначения и на ТЭЦ в качестве пиково-резервных источников тепла. Котлы используются для работы как в основном режиме, так и в пиковом (для подогрева сетевой воды соответственно от 70 до 150 ºCи от 110 до 150 ºC). Котлы должны работать с постоянным расходом воды.

Рис. 3.20. Водогрейные котлы КВ-ГМ-50 и КВ-ГМ-100. Размеры в скобках – для котла КВ-ГМ-50 |

Топки котлов оборудованы газомазутными горелками с ротационными форсунками типа РГМГ-20 (две горелки на котле КВ-ГМ-50-150) и РГМГ-30 (три горелки на котле КВ-ГМ-100-150) теплопроизводительностью соответственно 23,26 и 34,89 МВт. Горелки допускают форсировку: РГМГ-20 до 29,1 МВт и РГМГ-30 до 38,8 МВт. На фронтовой стене топки котла КВ-ГМ-50-150

в один ярус установлены две горелки

типа РГМГ-20, а на фронтовой стене топки

котла КВ-ГМ-100-150 треугольником три

горелки типа РГМГ-30. Диапазон регулирования

нагрузки котлов 20–100% от номинальной

теплопроизводительности.

Горелки допускают форсировку: РГМГ-20 до 29,1 МВт и РГМГ-30 до 38,8 МВт. На фронтовой стене топки котла КВ-ГМ-50-150

в один ярус установлены две горелки

типа РГМГ-20, а на фронтовой стене топки

котла КВ-ГМ-100-150 треугольником три

горелки типа РГМГ-30. Диапазон регулирования

нагрузки котлов 20–100% от номинальной

теплопроизводительности.

Топка и задняя стена конвективного газохода полностью экранированы трубами Ø 60×3 мм с шагом S= 64 мм.

Таблица 3.14

Технические характеристики котлов кв-гм-50 и кв-гм-100

Наименование | КВ-ГМ-50 | КВ-ГМ-100 |

Теплопроизводительность, МВт (Гкал/ч) | 58,2 (50) | 116,3 (100) |

Давление воды, МПа: расчетное изб. минимальное на выходе абс. | 2,5 1,03 | 2,5 1,03 |

Температура воды, ºC: на входе: в пиковом режиме в основном режиме, не менее на выходе на мазуте, не менее на выходе на газе, не более | 110 70 150 150 | 110 70 150 150 |

Расход воды, т/ч, не менее: в пиковом режиме в основном режиме | 1230 618 | 2460 1235 |

Расход топлива: газа, м3/ч мазута, кг/ч | 6260 5750 | 12520 11550 |

Температура уходящих газов (газ/мазут), ºC | 142/180 | 138/180 |

Площадь поверхности нагрева, м2: радиационная конвективная | 245 1223 | 325 2385 |

Объем топочной камеры, м3 | 251 | 388 |

Габаритные размеры, м: длина ширина высота | 18,000 12,000 15,000 | 18,000 18,000 15,000 |

Масса в объеме поставки, т | 85,0 | 127,0 |

КПД котла, %: на газе на мазуте | 92,6 91,1 | 92,7 91,3 |

Конвективная поверхность нагрева котлов

состоит из трех пакетов, расположены в

вертикальном газоходе. Каждый пакет

набирается из П-образных ширм, выполненных

из труб Ø 28×3 мм. Ширмы пакетов расположены

параллельно фронту котла и установлены

таким образом, что из трубы образуют

шахматный пучок с шагамиS1= 64 мм иS2= 40 мм. Боковые стены конвективного

вертикального газохода закрыты трубами

Ø 83×3,5 мм с шагомS=

128 мм, являющимися коллекторами для

П-образных ширм конвективных пакетов.

Каждый пакет

набирается из П-образных ширм, выполненных

из труб Ø 28×3 мм. Ширмы пакетов расположены

параллельно фронту котла и установлены

таким образом, что из трубы образуют

шахматный пучок с шагамиS1= 64 мм иS2= 40 мм. Боковые стены конвективного

вертикального газохода закрыты трубами

Ø 83×3,5 мм с шагомS=

128 мм, являющимися коллекторами для

П-образных ширм конвективных пакетов.

Котлы полностью унифицированы между собой и отличаются только глубиной топочной камеры и конвективного газохода.

При работе на мазуте котлы по воде должны включаться по прямоточной схеме (подвод воды осуществляется в поверхности нагрева топочной камеры, а отвод воды – из конвективных поверхностей нагрева). При работе только на газообразном топливе включение котлов по воде выполняется по противоточной схеме (подвод вода – в конвективные поверхности нагрева, а отвод воды – из поверхностей нагрева топочной камеры).

Продукты горения выходят из топки через

проход между задним экраном и потолком

топочной камеры и движутся сверху вниз

через конвективную шахту.

Техническая характеристика котлов типов КВ-ГМ-50-150, КВ-ГМ-100-150 приведена в табл. 3.14.

Водогрейные котлы типа ПТВМ предназначены для работы на газообразном (основное) и жидком (для кратковременной работы) топливе. Эти котлы имеют башенную компоновку, т.е. конвективные поверхности нагрева располагаются непосредственно над топочной камерой, выполненной в виде прямоугольной шахты. Топочная камера котлов полностью экранирована трубами Ø 60×3 мм, расположенными с относительным шагомS/d= 1,07. Топка котлов типа ПТВМ-180 помимо фронтового, заднего и двух боковых экранов имеет два ряда двухсветных экранов, которыми она разделяется на три сообщающиеся камеры.

Конвективные поверхности нагрева котлов

типа ПТВМ различной теплопроизводительности

однотипны и отличаются только длиной П-образных змеевиков и числом

параллельных змеевиков, составляющих

одну секцию. Змеевики выполнены из труб

Ø 28×3 мм. Поперечный шаг труб равенS1= 64 мм, а продольный –S2= 33 мм. Трубы располагаются горизонтально,

в шахматном порядке и омываются

перпендикулярно к ним направленным

газовым потоком.

Поперечный шаг труб равенS1= 64 мм, а продольный –S2= 33 мм. Трубы располагаются горизонтально,

в шахматном порядке и омываются

перпендикулярно к ним направленным

газовым потоком.

Принципиальной особенностью котлов

башенной компоновки является применение

большого числа сравнительно мелких

горелок с подводом воздуха от индивидуальных

дутьевых вентиляторов. В качестве

горелочных устройств на котлах типа

ПТВМ используются газомазутные горелки

с периферийным подводом газа и механическим

распыливанием мазута. Число устанавливаемых

горелок в зависимости от теплопроизводительности

котла различно, но располагаются они

во всех типоразмерах на двух противоположных

сторонах поровну. Регулирование тепловой

производительности котлов осуществляется

изменением числа работающих горелок

без изменения режима остальных при

постоянном расходе воды и переменном

температурном перепаде. Котлы работают

на естественной тяге, и каждый котел

имеет собственную дымовую трубу, высота

которой от уровня земли должна быть не

менее 55 м; как правило, трубы располагаются

непосредственно над котлами и крепятся

к их каркасу.

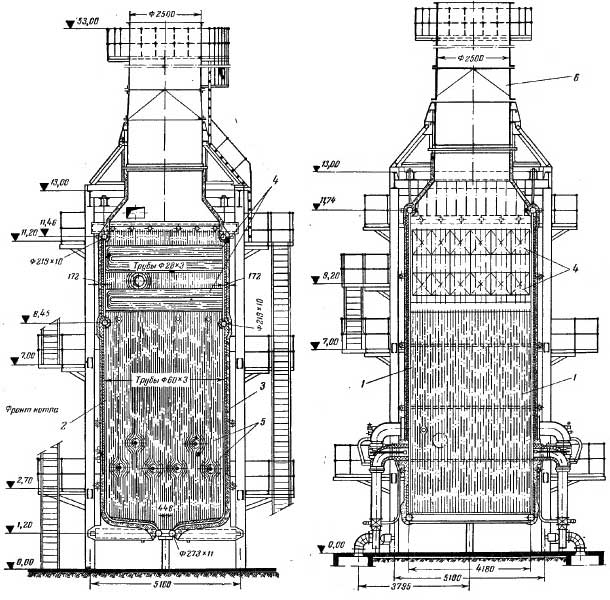

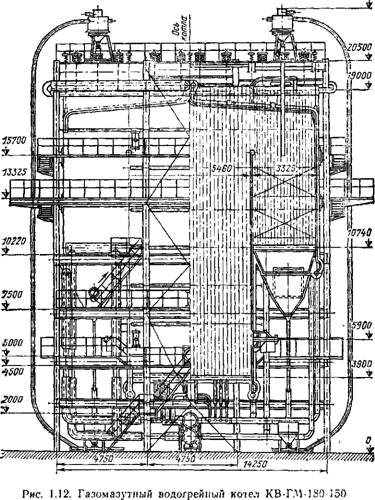

На рис. 3.21 показан котел ПТВМ-50. Газовые горелки размещаются на боковых стенах, поэтому трубы боковых экранов в местах установки горелок разведены. Фронтовой и задний экраны выполнены одинаково. Конвективные поверхности размещены по высоте в два ряда.

Наименование | ПТВМ-50 | ПТВМ-100 | ПТВМ-180 |

Теплопроизводительность, МВт (Гкал/ч) | 58,20 (50) | 116,30 (100) | 209,34 (180) |

Избыточное давление воды, МПа: расчетное минимальное на выходе | 2,5 0,8 | 2,5 0,8 | 2,5 0,8 |

Температура воды, ºC: на входе в котел: в основном режиме в пиковом режиме на выходе из котла | 70 104 150 | 70 104 150 | – 104 150 |

Расход воды, т/ч: в основном режиме в пиковом режиме | 625 1200 | 1250 2140 | – 3680 |

Расход топлива: газа, м3/ч мазута, кг/ч | 6720 6340 | 14100 12800 | 25300 22300 |

Температура уходящих газов (газ/мазут), ºC | 180/190 | 185/230 | 182/223 |

Площадь поверхности нагрева, м2: радиационная конвективная | 138 1110 | 224 2960 | 479 5500 |

Объем топочной камеры, м3 | 124,5 | 245,0 | 461,0 |

Количество газомазутных горелок, шт. | 12 | 16 | 20 |

Габаритные размеры, м: длина ширина высота | 9,200 8,680 12,540 | 11,200 10,620 14,600 | 16,700 11,850 15,600 |

Масса в объеме поставки, т | 83,5 | 209,6 | 286,0 |

КПД котла, %: на газе на мазуте | 89,6 87,8 | 88,6 86,8 | 88,8 87,3 |

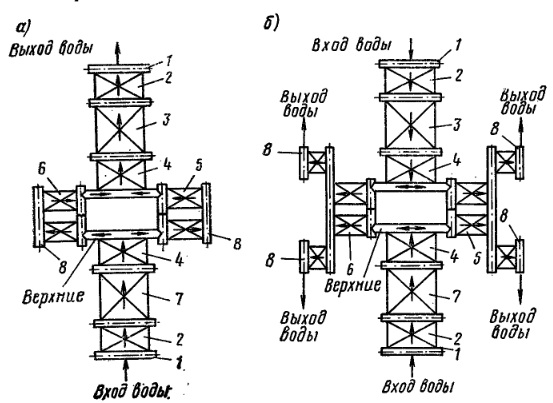

Циркуляционная схема котлов четырехходовая для основного режима и двухходовая для пикового. В основном режиме вода подается в нижний коллектор фронтового экрана,откуда по экранным трубам поднимается в верхний коллектор фронтового экрана.Из верхнего коллектора фронтового экрана вода попадает конвективный пучок. Из верхнего коллектора конвективного пучка вода перетекает в верхние коллекторы боковых экранов. В боковых экранах вода опускается по части труб, расположенных ближе к фронту котла, в нижние коллекторы,а затем по части труб, расположенных в задней части котла, возвращается в верхние коллекторы. Для обеспечения такого характера движения воды верхние коллекторы боковых экранов разделены на две части глушками. Из задней части верхних коллекторов боковых экранов вода перетекает в верхний коллектор конвективного пучка и, пройдя последовательно по трубам конвективного пучка и трубам заднего экрана, отводится в тепловую сеть из нижнего коллектора заднего экрана. В пиковом режиме вода подводится в нижние коллекторы фронтового и заднего экранов, поднимается по экранным трубам и трубам конвективного пучка, опускается по трубам боковых экранов и отводится в тепловую сеть из нижних коллекторов боковых экранов.

Для обеспечения такого характера движения воды верхние коллекторы боковых экранов разделены на две части глушками. Из задней части верхних коллекторов боковых экранов вода перетекает в верхний коллектор конвективного пучка и, пройдя последовательно по трубам конвективного пучка и трубам заднего экрана, отводится в тепловую сеть из нижнего коллектора заднего экрана. В пиковом режиме вода подводится в нижние коллекторы фронтового и заднего экранов, поднимается по экранным трубам и трубам конвективного пучка, опускается по трубам боковых экранов и отводится в тепловую сеть из нижних коллекторов боковых экранов.

Конструкция котлов допускает полуоткрытую установку в районах со средней температурой воздуха самой холодной пятидневки до –30 Cпри размещении в закрытом помещении горелочных устройств, дутьевых вентиляторов и арматуры.

Технические характеристики котлов башенной компоновки приведены в табл. 3.15.

Водогрейные отопительные котлы ПТВМ-50 и ПТВМ-100

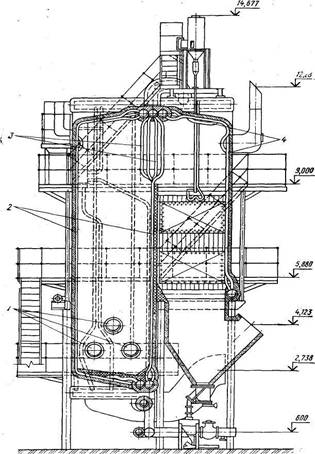

Водогрейные отопительные котлы ПТВМ-50 и ПТВМ-100 имеют башенную компоновку и выполнены в виде прямоугольной шахты, в нижней части которой находится полностью экранированная камерная топка (3). Экранная поверхность отопительного котла изготовлена из труб Ø60х3 мм и состоит из двух боковых, фронтального и заднего экранов. Сверху над топкой размещается конвективная поверхность нагрева (2), выполненная в виде змеевиковых пакетов из труб Ø28х3 мм. Трубы змеевиков приварены к вертикальным коллекторам.

Экранная поверхность отопительного котла изготовлена из труб Ø60х3 мм и состоит из двух боковых, фронтального и заднего экранов. Сверху над топкой размещается конвективная поверхность нагрева (2), выполненная в виде змеевиковых пакетов из труб Ø28х3 мм. Трубы змеевиков приварены к вертикальным коллекторам.

Водогрейные отопительные котлы ПТВМ-50 и ПТВМ-100

1-дымовая труба; 2-конвективные поверхности нагрева; 3-камерная топка; 4-штатная газомазутная горелка;5-вентилятор.

Топка отопительного котла ПТВМ-50 оборудована двенадцатью штатными низкоэффективными газомазутными горелками (4) с индивидуальными дутьевыми вентиляторами (5). Горелки расположены на боковых стенах (по шесть штук на каждой стороне) в два яруса по высоте. Котел ПТВМ-100 имеет шестнадцать низкоэффективных штатных газомазутных горелок с индивидуальными вентиляторами.

Над каждым отопительным котлом устанавливают дымовую трубу (1), обеспечивающую естественную тягу. Труба (1) опирается на каркас. Отопительные котлы устанавливаются полуоткрыто: в помещении размещаются только горелки, арматура, вентиляторы и т.д. (т.е. нижняя часть котлоагрегата), а все остальные элементы котла расположены на открытом воздухе.

Отопительные котлы устанавливаются полуоткрыто: в помещении размещаются только горелки, арматура, вентиляторы и т.д. (т.е. нижняя часть котлоагрегата), а все остальные элементы котла расположены на открытом воздухе.

Для повышения эффективности работы котлов ПТВМ предлагаем провести их модернизацию путём внедрения новой технологии сжигания топлива с управляемой структурой течения горючего и окислителя, реализованной в высокоэффективных экономичных газовых горелках SF:

- ПТВМ-50 – 12 комплектов горелочных устройств SF-400/800;

- ПТВМ-100 – 16 комплектов горелочных устройств SF-400/800.

Предварительный подбор газовых горелок SF на типоряд котлов

Каталог газовых горелок SF (технические характеристики)

Видео пуска котла ПТВМ-50 с горелками SF

Свяжитесь с нами и мы предложим Вам конкретные варианты модернизации со стоимостью, сроками и экономическим эффектом:

- Звоните по телефону – 8 (343) 380 23 40

- Пишите на почту –

Исследование гидравлического сопротивления и теплопередачи в элементах трубных колонн с альтернативным расположением, расположенных в газовых трубах за экраном водогрейного котла

ПОКАЗЫВАЕТ 1-10 ИЗ 12 ССЫЛОК

СОРТИРОВАТЬ по актуальностиНаиболее популярные статьиНедавность

Справочник по теплообменникам и Расчет блока трубок

и трубчатого теплообменника осуществляется с учетом девяти конструктивных параметров: скорости теплопередачи трубок и минимального перепада давления для трубного блока. Генри, Дж.А. Коллекторы, форсунки и повороты, в тепле… Развернуть

Генри, Дж.А. Коллекторы, форсунки и повороты, в тепле… Развернуть

- Просмотреть 1 отрывок, справочная информация

Конвективный тепломассообмен

Ключевые слова: echangeurs de: chaleur; диван: лимит; Modeles de: турбулентность; transfert de masse Справочная запись создана 18 ноября 2005 г., изменена 08 августа 2016 г.

- Просмотр 1 отрывок, справочная информация

Экономические и экологические аспекты использования двухизлучательных коаксиальных экранов в водогрейных котлах

- Актуальные проблемы экономики

- 2017

Экономические и экологические аспекты использования двухизлучательных коаксиальных экранов в водогрейных котлах

- Актуальные проблемы экономики

- 2017

Экспериментальные и модельные исследования горячих -Водогрейные котлы кВА ТЭЦ до 3.15 МВт с коаксиальным двустенным экраном печи

- В материалах 7-й Международной конференции и семинара REMOO-2017: «Энергия будущего».

Венеция,

Венеция, - 2017

Обобщение опыта эксплуатации водогрейных котлов ОАО «Дорогобужкотломаш»

- Теплоэнергетика

- 2011

Закономерность образования и взаимодействия вихрей при обтекании флюида последствиями расположенных вдоль потока тел. направление

- Труды современных проблем механики: Труды международной конференции.Часть 1. Механика жидкости и газа

- 2001

Реконструкция котлов ПТВМ-100 и ПТВМ-50 – актуальное решение проблемы нехватки тепловой мощности в городе

Реконструкция котлов ПТВМ-100 и ПТВМ-50 – актуально способ решения вопроса отсутствия тепловой мощности в городе

ЭКСЕРГЕТИЧЕСКИЙ ПИНЧ-АНАЛИЗ ВСЕХ ЭЛЕМЕНТОВ КОТЕЛЬНОГО АГРЕГАТА И КОТЕЛЬНОГО АГРЕГАТА В ЦЕЛОМ

Актуальность исследования обусловлена необходимостью повышения энергоэффективности систем отопления, поскольку все виды топлива дорожают.В связи с этим возникает необходимость в создании метода термодинамического улучшения теплотехнических систем. Основная цель исследования – создание метода улучшения систем отопления, применение этого метода на примере котлоагрегата ПП-2650-255 ГМ. Объекты: прямоточный котел ПП-2650-255 ГМ, для которого выполнен термодинамический анализ процессов, протекающих в отдельных элементах котла – воздухонагревателе, экономайзере, топке, пароперегревателе. В статье проанализированы все тепловые потоки на каждом элементе котла.Методы. В качестве инструмента исследования используется эксергетический метод термодинамического анализа. Это позволяет учесть энергетический потенциал тепловых процессов. На сегодняшний день наиболее эффективным методом параметрической оптимизации теплоэнергетических процессов является метод интегрирования тепловых потоков (метод пинча). Однако метод пинча основан на изменении энтальпии потока, которое не учитывает качественные характеристики энергии. В статье продолжается развитие щипкового метода; Вместо энтальпии потока используется эксергия потока.Оптимизация теплотехнических параметров проводится методом эксергетического пинча.

Основная цель исследования – создание метода улучшения систем отопления, применение этого метода на примере котлоагрегата ПП-2650-255 ГМ. Объекты: прямоточный котел ПП-2650-255 ГМ, для которого выполнен термодинамический анализ процессов, протекающих в отдельных элементах котла – воздухонагревателе, экономайзере, топке, пароперегревателе. В статье проанализированы все тепловые потоки на каждом элементе котла.Методы. В качестве инструмента исследования используется эксергетический метод термодинамического анализа. Это позволяет учесть энергетический потенциал тепловых процессов. На сегодняшний день наиболее эффективным методом параметрической оптимизации теплоэнергетических процессов является метод интегрирования тепловых потоков (метод пинча). Однако метод пинча основан на изменении энтальпии потока, которое не учитывает качественные характеристики энергии. В статье продолжается развитие щипкового метода; Вместо энтальпии потока используется эксергия потока.Оптимизация теплотехнических параметров проводится методом эксергетического пинча. Полученные результаты. Пинч-анализ эксергии позволяет выявить неиспользованную эксергию и определить, в какой части происходит потеря. По расчетам и графику видно, что горячие потоки потеряли 1503,57 МВт эксергии, холодные потоки – 1295,57 МВт эксергии с учетом охлаждения рабочего тела по байпасу. Таким образом, в этом котлоагрегате выявлено 47,9 МВт неиспользованной эксергии. Результаты эксергетического пинч-анализа позволяют сформулировать и обосновать конкретные проектные мероприятия по повышению энергоэффективности котлоагрегата.Такой анализ позволяет эффективно использовать энергию и ресурсы отопительного оборудования.

Полученные результаты. Пинч-анализ эксергии позволяет выявить неиспользованную эксергию и определить, в какой части происходит потеря. По расчетам и графику видно, что горячие потоки потеряли 1503,57 МВт эксергии, холодные потоки – 1295,57 МВт эксергии с учетом охлаждения рабочего тела по байпасу. Таким образом, в этом котлоагрегате выявлено 47,9 МВт неиспользованной эксергии. Результаты эксергетического пинч-анализа позволяют сформулировать и обосновать конкретные проектные мероприятия по повышению энергоэффективности котлоагрегата.Такой анализ позволяет эффективно использовать энергию и ресурсы отопительного оборудования.

Казанская ТЭЦ-3 отмечает 50-летний юбилей – Реальное время

Завод отмечает 50-летие включения в энергосистему России

Фото: пресс-служба ПАО ТАИФ. Самая крупная ТЭЦ Казани ТЭЦ-3 в этом году отмечает свой полувековой юбилей.50 лет назад запуск этой станции позволил обеспечить полноценную работу новых промышленных предприятий республики и снизить тепловую нагрузку от существующих генерирующих мощностей. Сегодня Казанская ТЭЦ-3 – это высокоэффективная электростанция, отвечающая современным реалиям. Установленная электрическая мощность – 789,6 МВт, тепловая – 2390 Гкал / ч. А началось все в 1968 году, когда ТЭЦ вошли в состав действующих ТЭЦ СССР. Подробности рассказывает «Реальное время».

Сегодня Казанская ТЭЦ-3 – это высокоэффективная электростанция, отвечающая современным реалиям. Установленная электрическая мощность – 789,6 МВт, тепловая – 2390 Гкал / ч. А началось все в 1968 году, когда ТЭЦ вошли в состав действующих ТЭЦ СССР. Подробности рассказывает «Реальное время».

В тандеме с нефтехимией

В мае 1964 года Госкомэнерго СССР утвердил задание на проектирование новой ТЭЦ в Казани. Решение о строительстве было обусловлено появлением в северном районе города новых предприятий, в первую очередь завода лидера нефтехимической отрасли – завода «Органический синтез». Будущему заводу был выделен 101 га земли рядом с новым промышленным гигантом.

Решение о строительстве было обусловлено появлением новых предприятий в северном районе города

Годом позже проект Казанской ТЭЦ-3 был разработан Горьковским офисом ТЭЦ Все -Союзный государственный проектный институт.Директором построенного завода назначен Фатых Шагиев. Его главным инженером стал Рашит Галиуллин.

Директором завода назначен Фатых Шагиев

Рашит Галиуллин стал его главным инженером

В соответствии с проектом строительства Казанской ТЭЦ-3, в первую очередь, предполагалось построить, установить и ввести в эксплуатацию четыре ПТВМ -100 пиковых водогрейных котлов суммарной мощностью 400 Гкал / ч.

Фатых Шагиев: «В те годы республика, особенно столица, испытывала колоссальный дефицит энергии.Достаточно сказать, что в часы пик нам часто приходилось выключать освещение города и даже трамвайные пути. Мощности ТЭЦ-1 и ТЭЦ-2 не обеспечивали потребности города в электроэнергии. В первую очередь я начал с ознакомления с технической документацией, а точнее утвержденным проектным заявлением. То, что я знал, меня просто удивило – основным топливом для ТЭЦ-3 планировалось стать низкокалорийный кузнецкий уголь Томь-Усинского месторождения с повышенной влажностью и зольностью. Для столицы нефтегазовой республики это было просто глупо! Но в плане Союзного государства было иное мнение. Передо мной была стена. Но надежно работать на этих углях ТЭЦ не будет. На Том-Усинскую ГЭС я направил бригаду котлостроителей для изучения котлов, работающих на этих углях. Они передали официальным лицам отчет о том, что они видели. Причем уголь из выработок, расположенных на расстоянии 6-40 км, поступал на эту ГЭС. Даже в этих условиях уголь в вагонах часто полностью замерзал, что исключало его механизированную разгрузку. Данная ГЭС работает в сложных условиях с частыми остановками котлов для удаления шлака.И наша ТЭЦ, учитывая расстояние в 3500 км, на этих углях не сможет работать. Я сел писать письмо в Москву. Я на основе отчета проектной бригады объяснил катастрофический дефицит электрических и теплоэнергетических мощностей в Казани, попытался объяснить экономическую сторону вопроса и напомнил, что Казань – столица нефтегазовой республики.

Передо мной была стена. Но надежно работать на этих углях ТЭЦ не будет. На Том-Усинскую ГЭС я направил бригаду котлостроителей для изучения котлов, работающих на этих углях. Они передали официальным лицам отчет о том, что они видели. Причем уголь из выработок, расположенных на расстоянии 6-40 км, поступал на эту ГЭС. Даже в этих условиях уголь в вагонах часто полностью замерзал, что исключало его механизированную разгрузку. Данная ГЭС работает в сложных условиях с частыми остановками котлов для удаления шлака.И наша ТЭЦ, учитывая расстояние в 3500 км, на этих углях не сможет работать. Я сел писать письмо в Москву. Я на основе отчета проектной бригады объяснил катастрофический дефицит электрических и теплоэнергетических мощностей в Казани, попытался объяснить экономическую сторону вопроса и напомнил, что Казань – столица нефтегазовой республики.

Учитывая все это, я дал предложения:

1. Оставить мазут в качестве основного топлива на Казанской ТЭЦ-3.

2.Обеспечить мазутом все электростанции Республики Татарстан, предусмотреть строительство в республике нефтеперерабатывающего завода.

Письмо адресовано не кому иному, как Председателю Совета Министров СССР А. Косыгину. Я понял, что перескочил с подчинения, я понял последствия, но на первое место я поставил важность своего бизнеса. Это приводило в движение колеса. Не сразу, с трудом, преодолев многочисленные препятствия, мне удалось перевести Казанскую ТЭЦ-3 с угля на мазут! »

Первые три пиковых водогрейных котла были смонтированы и пущены в декабре 1967 года.В январе 1968 года завод уже был включен в состав действующих ТЭЦ СССР.

Водогрейный котел №4 введен в эксплуатацию 20 декабря 1968 года. Одновременно строился головной корпус, велась подготовка к монтажу энергетического оборудования. Потребители тепла северного района Казани начали получать тепло от новой ТЭЦ-3. Пуску пиковых котлов предшествовала большая работа по монтажу, испытанию и промывке трубопроводов горячей воды.

Первый переменный ток

Пуск первого энергетического котла и ПТ-60-130 / 13 мощностью 60 МВт с производственным отбором 140 т / ч, давлением 14 ат, теплоотдачей 160 т / ч и давлением 1,2 ат в январе 1971 г. явилась результатом огромных работ по установке, настройке и испытанию различного оборудования: трубопроводов, химической водоочистки, системы перекачки мазута, трубопроводов мазута, питающих насосов, деаэраторов и так далее.

явилась результатом огромных работ по установке, настройке и испытанию различного оборудования: трубопроводов, химической водоочистки, системы перекачки мазута, трубопроводов мазута, питающих насосов, деаэраторов и так далее.

Первый пусковой комплекс принят госкомиссией в конце 1970 года.8 января 1971 года произошло знаменательное событие – Казанская ТЭЦ-3 выдала первый переменный ток. Постепенный пуск оборудования первой очереди завершился в 1973 году. К тому времени электрическая мощность станции достигла 260 МВт. Казанская ТЭЦ-3 передавала электроэнергию по трем двухконтурным линиям мощностью 110 кВ, которые ТЭЦ соединила с ПС Зеленодольская, Казанской ТЭЦ-2 и заводом «Оргсинтез».

В августе 1977 года, после установки газопроводов и газораспределительного узла (ГРП), Казанская ТЭЦ-3 перешла на использование газа и отработанного газа Органического Синтеза.

Строительство второй очереди станции началось в 1980 году. Спустя три года установленная мощность КТЭЦ-3 увеличилась почти вдвое и составила 440 МВт.

С 1983 года велась большая работа по переводу электростанций на сжигание газа. По проекту ОКП ВНИПИэнергопром был построен новый газораспределительный пункт, две газовые трубы диаметром 700 мм каждая. ТЭЦ №3. В 1985 году электростанция начала сжигать газ, который стал основным топливом, мазут – резервным.Это значительно повысило уровень и культуру эксплуатации, надежность и экономичность работы котлов.

Выход из тупика

До 2010 года КТЭЦ-3 входила в состав ПАО «Генерирующая компания» (сейчас АО «Татэнерго»), затем была приобретена вновь созданной энергокомпанией ПАО «ТГК-16» ТАИФа.

Цель покупки энергетических активов была ясной и почти очевидной. Заводы ГК ТАИФ ежегодно выходили из строя из-за перебоев в подаче тепла и электроэнергии на предприятиях энергосистемы Татарстана.При этом предприятия группы ТАИФ в совокупности потребляли 50% вырабатываемого тепла и обеспечивали до 80% выручки от отпуска тепла паром от ПАО «Генерирующая компания», входящего в ПАО «Татэнерго». Тарифы на тепло были настолько высоки, что доля затрат на энергоресурсы в себестоимости конечной продукции нефтехимических предприятий ГК ТАИФ составила более 25%. При такой структуре себестоимости нельзя было даже думать о конкурентоспособности нефтехимических предприятий Татарстана на мировом рынке.Для сравнения: доля затрат на энергоресурсы в себестоимости продукции аналогичных предприятий за рубежом в среднем не превышает 5-8%. «Так не может продолжаться», – заявил генеральный директор ПАО «ТАИФ» Альберт Шигабутдинов на итоговом собрании акционеров в 2009 году. «Мы создадим свою энергетику с нуля».

Тарифы на тепло были настолько высоки, что доля затрат на энергоресурсы в себестоимости конечной продукции нефтехимических предприятий ГК ТАИФ составила более 25%. При такой структуре себестоимости нельзя было даже думать о конкурентоспособности нефтехимических предприятий Татарстана на мировом рынке.Для сравнения: доля затрат на энергоресурсы в себестоимости продукции аналогичных предприятий за рубежом в среднем не превышает 5-8%. «Так не может продолжаться», – заявил генеральный директор ПАО «ТАИФ» Альберт Шигабутдинов на итоговом собрании акционеров в 2009 году. «Мы создадим свою энергетику с нуля».

Тарифы на тепло были настолько высоки, что доля затрат на энергоресурсы в себестоимости конечной продукции нефтехимических предприятий ГК ТАИФ составила более 25%

В ситуацию вмешалось руководство республики, которое помогло решить все сомнительные проблемы энергетики. рабочих и нефтехимиков во внесудебном порядке.Первый Президент Татарстана Минтимер Шаймиев поддержал продажу энергетических активов крупнейшим региональным компаниям – группе ТАИФ и группе Татнефть – для создания конкурентного энергетического рынка в Татарстане и привлечения финансовых ресурсов для обновления генерирующих мощностей Республики Татарстан.

Решение о реформировании электроэнергетики республики путем продажи трех электростанций ПАО «Генерирующая компания» крупным промышленным потребителям, в первую очередь, было обусловлено заботой региональных властей о населении.Таким образом, строительство собственных энергоресурсов группой ТАИФ и группой Татнефть привело бы практически к закрытию действующих электростанций в Нижнекамске и Казани и неконтролируемому росту тарифов на отопление для населения этих городов. С другой стороны, возникшая в тот момент попытка сохранить ситуацию с высокими тарифами на отопление для промышленных предприятий приведет к остановке нефтехимических предприятий и нефтеперерабатывающих заводов, они перестанут потреблять тепловую энергию, что также может негативно повлиять на тарифы для населения и общая социально-экономическая ситуация в республике.В этой, казалось бы, тупиковой ситуации был выбран вариант, учитывающий, прежде всего, интересы населения Республики Татарстан. Хотя для новых владельцев это было менее эффективно с точки зрения капиталоемкости и окупаемости вложенных средств.

Цена продажи электростанций была определена на основании рыночной оценки, проведенной авторитетными зарубежными экспертами и одобренной правительством республики.

Комплексное обновление

Став собственником энергоактивов, ТАИФ приступил к созданию стратегической программы повышения надежности и эффективности энергокомплекса путем ее обновления.

На Казанской ТЭЦ-3 процесс включал несколько этапов. В первую очередь были приняты меры, направленные на обеспечение надежного производства электрической и тепловой энергии комбинатом. Затем начался этап комплексной реконструкции и модернизации электростанции для повышения эффективности и конкурентоспособности производства энергии. Самым масштабным мероприятием стало строительство газотурбинного энергоблока на базе уникальной газовой турбины 9HA.01 производства General Electric. На сегодняшний день аналогов этой турбины в России нет.Сразу его ввод в эксплуатацию стал финальным аккордом программы комплексной модернизации Казанской ТЭЦ-3.

Пуск ГТУ стал финальным аккордом программы комплексной модернизации Казанской ТЭЦ-3

В июне 2017 года на КТЭЦ-3 введен в эксплуатацию энергоблок мощностью 405,6 МВт. Это по праву можно назвать одним из самых масштабных проектов. важные события для электроэнергетики Татарстана. Стоимость строительства 1 кВт установленной мощности составила 535 евро. В результате электрическая энергия в комбинированном цикле установки увеличилась почти втрое.Кроме того, удельный расход топлива на тормозную систему на отпущенную электрическую энергию (указывает на КПД станции) снизился на Казанской ТЭЦ-3 с 310 г / кВтч до 244,2 г / кВтч (с 2017 года).

” Это самая большая газотурбинная установка в нашей стране. Это очень серьезный шаг и хороший пример ”, – сказал на открытии Президент Татарстана Рустам Минниханов.

Опора Казанского энергокольца

В итоге энергоблок удалось построить за 1,5 года. По словам генерального директора ПАО «ТАИФ» Альберта Шигабутдинова, общая стоимость проекта составила 14 млрд рублей. Sberbank CIB профинансировал основную часть проекта при участии Банка Татарстан Волго-Вятского банка Сбербанка.

Sberbank CIB профинансировал основную часть проекта при участии Банка Татарстан Волго-Вятского банка Сбербанка.

Завершением строительства и пуском турбины стало завершение реконструкции Казанской ТЭЦ-3. Так станция стала второй опорой создания энергетического кольца 220 кВ вокруг Казани. Все три источника связаны между собой линиями 220 кВ, по которым они могут передавать зарезервированную мощность на случай локального дефицита или отключения.А это значит, что население и промышленные предприятия будут обеспечены надежным энергоснабжением.

В итоге энергоблок удалось построить за 1,5 года

Новый энергоблок позволил сократить дефицит электрической мощности в Казанском энергорайоне. Преимущество ГТУ – его гибкость. Быстрый запуск, быстрое увеличение нагрузки, высокая надежность и высокая эффективность – ключевые показатели для электроэнергетики. Уникальная турбина связана с уже имеющимся на электростанции паротурбинным оборудованием.Благодаря этому ТЭЦ вырабатывает электрическую энергию и тепло на основе парогазового цикла после пуска газотурбинной установки.

Среди достоинств ГТУ также необходимо отметить его высокую маневренность в использовании, которая достигается за счет применения инновационной системы управления агрегатом, которая, в свою очередь, позволяет быстро запустить агрегат, переключиться на частичную нагрузку с сохранением высокой эффективности. индикаторы.

Представители ТГК-16 отмечают, что турбина экологична.Энергоблок имеет низкоэмиссионную камеру сгорания, что позволяет Казанской ТЭЦ-3 значительно снизить выбросы в окружающую среду.

«Мы вложили много сил и энергии в этот проект. Наш энергоблок стал первым в России и вторым в мире (первая такая турбина была установлена во Франции). Более того, по результатам испытаний нам удалось получить более высокие параметры силового агрегата, чем установленный. Вместо указанных в контракте 389 МВт нагрузка газовой турбины в среднем составляет 405 МВт.При настройке при соответствующих температурах наружного воздуха мощности ГТУ достигли 425 МВт. Радует то, что технико-экономические параметры ГТУ стабильны и соответствуют всем нормам и техническим условиям ”, – с гордостью заявляет генеральный директор ТГК-16 Эдуард Галеев и добавляет, что период «детских болезней» оказался короткая. Теперь машина работает надежно.

«Надо отдать должное GE, наше подразделение находится под постоянным контролем инженерного центра компании, работающего круглосуточно.Специалисты General Electric максимально оперативно решают возникающие проблемы ”, – рассказывает Галеев.

Без высокоэффективных генерирующих мощностей КТЭЦ-3 было бы сложно обеспечить свою конкурентоспособность в рамках MEEM

Между тем, по прогнозам энергетиков, если бы они опоздали с запуском проекта, ситуация на КТЭЦ- 3 было бы довольно непросто. Дело в том, что цены на электроэнергию на оптовом рынке электроэнергии (WEEM) в 2017 году внезапно упали.Это связано с вводом новых эффективных мощностей в энергосистему России и продолжительным обновлением. Паводок был непрерывным и закончился фактически только в августе. Как следствие, выросла доля выработки электроэнергии гидроэлектростанциями. А цена в WEEM за этот период снизилась в среднем на 100 руб. За МВт / ч. Без высокоэффективных генерирующих мощностей КТЭЦ-3 было бы сложно обеспечить свою конкурентоспособность в МЭЭМ.

Новая высота

Сегодня ТЭЦ-3 – крупнейшая электростанция Казани.Установленная электрическая мощность – 789,6 МВт, тепловая – 2390 Гкал / ч. Тарифы на тепло на КТЭЦ-3 самые низкие в Казани среди большой генерации и одни из самых низких в Татарстане. Например, средний тариф на отопление Казанской ТЭЦ-3 составляет 603 рубля / Гкал, а тариф на тепло, отпускаемое источниками АО «Татэнерго», составляет 801 рубль / Гкал.

Производственные успехи были бы немыслимы без адресной социальной поддержки заводчан. На рабочих местах созданы хорошие условия для работы и отдыха.На предприятии активно реализуется комплексная программа ТГК-16 по поддержке физической культуры и спорта. ТЭЦ-3 ежегодно проводит многопрофильные спортивные мероприятия среди своих подразделений.

Сегодня ТЭЦ-3 является крупнейшей электростанцией в Казани

Заботясь об окружающей среде, Казанская ТЭЦ-3 уделяет большое внимание охране окружающей среды и проводит эффективную экологическую политику, оптимизируя производственные процессы, используя энергоресурсы. меры экономии, внедрение передовых технологий и рациональное потребление ресурсов.Поэтому сотрудниками завода был разработан и согласован «План природоохранных мероприятий по рациональному использованию водных ресурсов и охране водных объектов». Одним из ключевых пунктов документа стало строительство очистных сооружений ливневых и промышленных сточных вод. Комплекс мероприятий направлен на снижение водопотребления Волги за счет возврата очищенной воды в производственный цикл завода. В настоящее время в наличии канализационная насосная установка, установка коалесценции и сорбции, установка флотации УПРФ-100.

«Имея надежный фундамент для развития и приумножения достигнутых результатов, Казанская ТЭЦ-3 и дальше будет делать жизнь Татарстана более комфортной и благоприятной», – заключает генеральный директор ТГК-16 Эдуард Галеев

Казанская ТЭЦ -3 не стоит на месте: завод стал одной из первых пилотных площадок в Татарстане, реализовавшей концепцию Индустрии 4.0. В рамках обновления General Electric установила систему Predix, которая служит для отслеживания и прогнозирования технических сбоев.Эта платформа также позволяет минимизировать возможные простои оборудования из-за технических сбоев.

” Имея надежный фундамент для развития и приумножения достигнутых результатов, Казанская ТЭЦ-3 и дальше будет делать жизнь Татарстана более комфортной и благоприятной. За годы стабильной и качественной работы завод заслужил репутацию одного из самых надежных поставщиков тепловой и электрической энергии в регионе. Неизменная преемственность поколений энергетиков, передача ветеранами профессионального опыта молодому поколению – залог успешной работы ”, – заключает генеральный директор ТГК-16 Эдуард Галеев.

Фото: ПАО «ТГК-16», Олег Тихонов, Максим Платонов.

Татарстан| Название электростанции | Расположение электростанции | Суммарная мощность электростанции | Количество и вид оборудования энергоблоков (шт. Х тип) | Параметры перед турбинной установкой | Начало промышленной эксплуатации | ||

|---|---|---|---|---|---|---|---|

| Котел | Турбина | P бар | T o C | ||||

| Термоэлектрический Завод моторных заводов ЗИЛ | Москва | 160 МВт Горячая вода 660 Гкал / час Пар 300 т / час | 3хБКЗ-320-170ГМ 2хПТВМ-100 | 1xT-100 / 110-130-5 | 127.5 | 540 | 1981 |

| Термоэлектрический Завод-3 | Иваново | 330 МВт Горячая вода 1584 Гкал / час | 5хТП-87 2хПТВМ-100 2хКВГМ-100 | 1xPT-60-130 1xT-110 / 120-130 1xPT-80 / 100-130 / 13 | 127,5 127,5 127,5 | 540 540 540 | 1991 |

| Термоэлектрический Завод-2 Реконструкция | Иваново | 184 МВт Горячая вода 480 Гкал / час Пар 508 т / час | 6хТП-170 2хБКЗ-220-160 2хПТВМ -100 | 3xPT-25 / 30-90 / 10M 1xR-50-130 (90) / 11 1xPT-60-90 / 13 | 88.3 127,5 127,5 | 500 540 540 | 1980–1992 |

| Ново-Воронежская АЭС. Второй контур ст. №5 | Ново-Воронеж | (12500) 1000 МВт | Реактор типа ВВР-1000 | 2хК-500-65 / 1500 | 63,8 | 1981 | |

| Костромская ГРЭС Обновление систем контроля и управления энергоблоков I-VIII | Костромская область, Волгореченск | 3600 8 x 300 1×1200 | ТГМП-114 | К-300-240 К-1200-240 | 235.5 | 540 | 1989 |

| Дзержинская ТЭЦ Модификация газовых котлов | Горьковская область г. Дзержинск | 590 МВт | 1xTGM-88 2xBKZ-420-140 4x-420-140NGM 4xPTVM-180 | 1xP-50 / 130-13 1xT-100/130 2xPT-135 / 165-130 / 15 | 127,5 127,5 127,5 | 540 540 540 | |

| ТЭЦ-2.Продление ТЭП. Редизайн | Кострома | 170 МВт | 4хБКЗ-210-140 4хПТВМ-100 | 1xPT-60-130 1xT-110 / 120-130 | 127,5 | 540 | 1991-1992 гг. |

| ТЭЦ-20 Модернизация основного оборудования | Москва | 690 МВт Горячая вода 2405 Гкал / ч | 3xTP-170 3xTP-230 5xTP-87 3xPTV-100 5xPTVM – 100 2xP -180 1xTGM-84B | 4xPT-25-4 1xPT-60-90 4xT-100/130 1xT-100/130 | 88.3 88,3 127,5 127,5 | 500 500 540 540 | 1986-1989 |

| Расширение ТЭЦ-2 | Липецк | 515 МВт Горячая вода 1900 Гкал / ч | 3xTGM-96B 3xTGME-464 2xPTVM -180 2xKVGM -180 | 1xPT-135 / 160-130 / 15 2xPT-80 / 100-130 / 13 2xT-110 / 120-130 / 13 | 127,5 127,5 127,5 | 540 540 540 | 1978-1991 |

| Реконструкция Черепецкой ТЭЦ, стр. I-IV | Тульская область г.Суворов | 1800 МВт 63 Гкал / ч | 7xTP-240-1 1xTP-51 2xTPP-100 1xP-50J | 4xK 150/1 3K 300 / 240-1 | 170.0 240,0 | 550/520 560/565 | 1991–1997 |

| Реконструкция ТЭЦ №1 | Иваново | 30 МВт Пар – 200 т / ч Горячая вода – 200 Гкал / ч | 2xGM-50 + 4xKVG-3GM 2xE-50-3.9-440GM 8xDE-25-1.4-225 GM | 2xR-12/35 + 1xR-6/35 | 39 | 425 | 2001 |

| ИвГРЭС ТЭЦ Модификация для работы в качестве ТЭЦ | Ивановская область г. Комсомольск | 60 Гкал / ч | 2xGM50-1,4 | 2000 | |||

| Северо-Западная парогазовая электростанция.Испарительная установка, Установка очистки конденсата, АСУ ТП вспомогательных установок | Санкт-Петербург | 450 МВт | 4хКУ273 / 61-8,0 / 0,65 | 2xT-150-7,7 4xV 94,2 | 77/6 | 522/199 | 2001 |

| Мутновская Геотермальная PowerPlant. Квартиры 1 и 2 | Петропавловск-Камчатский | 2×25 МВт | – | 2xK-25-06Geo | 6.5 | 161 | 2002 |

| Газотурбинная электростанция ЦПО Южно-Шапкинского месторождения | Республика Коми, г.Усинск, | 4×6 | 4хГТУ-6РМ | – | – | 2004 | |

| Электростанция парогазового цикла для Родниковской генерирующей компании | Ивановская область, г. Родники | 12 МВт | – | – | – | – | 2008 |

| Терешковская ГТЭС – ТЭЦ | Москва | 170 МВт 150 Гкал / ч | 3 парогенератора-утилизатора от Aalborg (Дания) | 1 паровая турбина MTD 40CE, Skoda (Чехия) 3 газовая турбина GE LM 6000 PD Sprint (США) | 4.5 | 463 | 2008 |

| Кожуховская ГТЭС – ТЭЦ | Москва | 170 МВт 270 Гкал / ч | 3 парогенератора-утилизатора производства Aalborg (Дания) 2 водогрейных котла пиковой нагрузки ПТВМ-60, Дрогобужкотломаш (Россия) | 1 паровая турбина MTD 40CE, Skoda (Чехия) 3 газовая турбина GE LM 6000 PD Sprint (США) | 4,5 | 463 | 2008 |

| Южная ТЭЦ-22 | г.Санкт-Петербург | 450 МВт | Пр-228 / 47-7,86 / 0,62-515 / 230 | 1x паровая турбина Т-125 / 150-7,4 1x газовая турбина ГТЭ-160 | 7,26 | 514,1 | 2009 |

| Расширение Черепетской ТЭЦ, блоки №8 и 9 | г.Суворов Тульская область | 2 x 225 МВт | Угольный котел 2 х ЭП-630-13,8-565 / 570 (Таганрогский филиал ЭМ Альянс) | Турбина паровая 2 х К-225-12,8-4П (Силовые машины С ЛМЗ) | 130 | 561 | 2012,2013 |

| ПГУ – ТЭЦ ГСР-Энерго Колпино | г.Санкт-Петербург, Колпино | 2 x ПГУ 110 МВт / ~ 77 Гкал / ч | Две КУ двойного давления горизонтального типа, 116 т / ч / 16т / ч (Машиностроительный завод ЗИО-Подольск) | Две газовые турбины PG6111FA GE 77,4 МВт Две паровые турбины T x 25 / 33-7,7 / 0,12 Калужская турбинная установка 33/25 МВт / ~ 71 Гкал / чГазовая турбина SGT5-4000F 278,5 МВт Siemens; | 34 (г) Пар ВД 76,2 Пар НД 6,3 | , пар 27 л.с., пар 531 л.с., пар 216 | 2011,2014 |

| Энергетическая установка комбинированного цикла 420-Т для ТЭЦ20 – Филиал ОАО «Мосэнерго» | Москва | ПГУ 420 МВт / ~ 220 Гкал / ч | Кот-утилизатор трех давлений (Машиностроительный завод ЗИО-Подольск) | Одна (1) газотурбинная установка CGTS-4000F (“Siemens”) Когенерационная паровая турбина SST5-5000 ~ 140 МВт / ~ 220 Гкал / ч (Siemens) | 30,2 (г) Пар ВД-119Пар повторного нагрева-29Пар ЛП-4,2 | 60-130 Пар низкого давления-535Пар горячего промежуточного нагрева-535Пар низкого давления-232 | 2014 |

| Новомосковская ГРЭС внутренний | г. Новомосковск, г. Тула | ПГУ 190 МВт / ~ 110 Гкал / ч | ПТГ двойного давления горизонтального типа 188т / ч / 34 т / ч (ЗИОМАР, Подольск) | Газовая турбина ПГ 9171Е 126.1 МВт (GE, США) Паровая когенерационная турбина SST-600 62/42 МВт / ~ 100 Гкал / ч (Siemens) | 26,6-30 (пар высокого давления-70,5 пара пара высокого давления-6,5) | пар 27 л.с.-505ЛП пар-213 | 2011 |

| Томская ГТП-16 | Томск | ГТУ 16 МВт | Водогрейный котел100 Гкал / ч | Газовая турбина 16 МВт | – | 27 | 2012 |

|

CV: Иван Клевцов

Учреждения и должности

01.09.2017 –…

Таллиннский технологический университет, инженерная школа, факультет энергетических технологий, почетный профессор (1,00)

01.01.2017–31.08.2017

Таллиннский технологический университет, инженерная школа, факультет энергетических технологий, профессор (1,00)

2007–31.12.2016

Таллиннский технологический университет, машиностроительный факультет, кафедра теплотехники, кафедра теплотехники, профессор (1,00)

2007–31.12.2016

Таллиннский технологический университет, машиностроительный факультет, кафедра теплотехники, кафедра теплотехники, другие сотрудники

1991–2007 гг.

Таллиннский технологический университет, машиностроительный факультет, кафедра теплотехники, кафедра теплотехники, старший научный сотрудник (1,00)

01.01.1981–31.12.1991

Заведующий сектором теплофизики лаборатории

01.01.1975–31.12.1981

Старший инженер

Образование

1990–1994

Таллиннский технический университет, доктор технических наук

1978–1982

Таллиннский технический университет, кандидат технических наук.

1965–1970

Таллиннский технический университет, диплом инженера-теплотехника (с отличием)

Творческая работа

Микк, И.Клевцов И. Тепловой зонд. Патент СССР No 679823, МПК G01 K 15/00. Приоритет 15.08.1979 ..

Саранди Дж., Таллермо Х., Клевцов И., Уус М. Устройство для вырезания образцов с металлической поверхности, Эстонская полезная модель EE00492 U1, МПК B24B 19/00, B23B 47/18, опубликовано 17.02.2005.

Клевцов И., Нешумаев Д., Уус М. Пульт управления устройством для вырезания образцов с поверхности металла. Эстонская полезная модель EE00527 U1, МПК B23Q 15/08, B24B 19/00, опубликовано 15.07.2005 ..

Тендер закупка запчастей на Иннио-2430800

Название тендера:

Закупка запчастей к газовым двигателям INNIO Jenbacher котельного цеха.

Закупка запасных частей для газовых моторов INNIO Jenbacher котельного цеха

Тип тендера:

Приглашение к участию в торгах

Номер ссылки:

2020-841270

Дата публикации :

2 октября 2020 г.

Дата закрытия :

8 октября 2020 г.

Уведомление Язык:

русский

Категории тендера (CPV):

Двигатели, котлы, детали двигателей, детали двигателей или моторов

Полная информация о тендере:

Для просмотра полной информации о тендерах Вам необходимо Авторизоваться в своей учетной записи.Если еще не зарегистрированы, зарегистрируйтесь сейчас

Или Закажите обратный звонок прямо сейчас, и один из наших представителей свяжется с вами. Связаться с нами

.

Венеция,

Венеция,