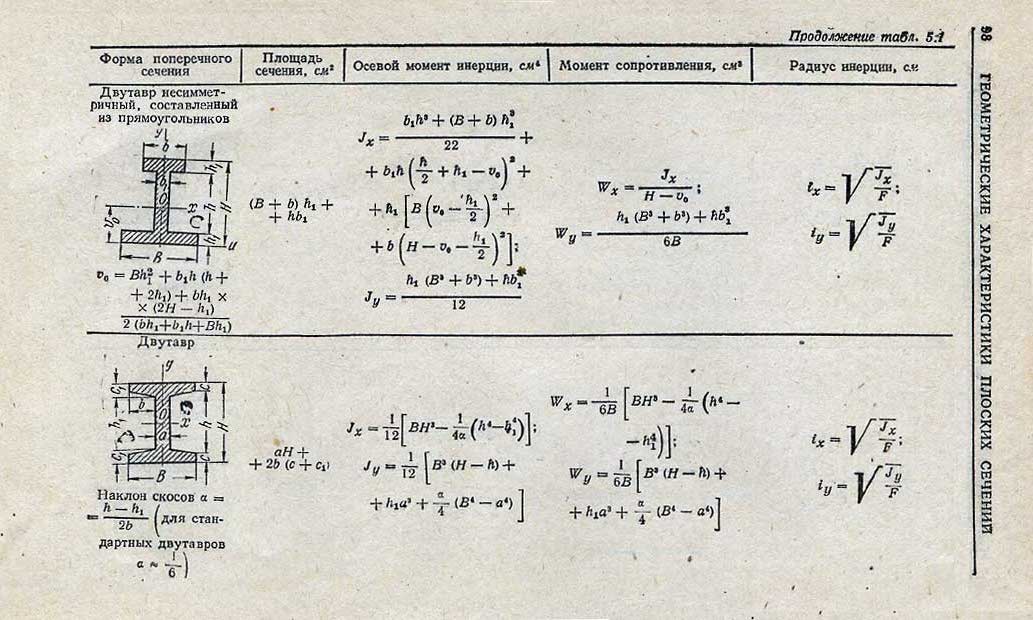

Геометрические характеристики плоских сечений

Рассмотрим формулы для определения геометрических характеристик плоских сечений: статического момента площади фигуры, осевых моментов инерции и радиуса инерции сечения.

При расчете элементов конструкций на прочность, жесткость и устойчивость приходится кроме общеизвестной характеристики – площади поперечного сечения A, оперировать такими геометрическими характеристиками сечений, как статический момент площади, момент инерции, момент сопротивления, радиус инерции.

Статический момент площади

Интегралы вида:

называются статическими моментами площади сечения A относительно осей X и Y соответственно.

В тех случаях, когда сечение может быть разделено на простейшие фигуры площади Ai и координаты центров тяжести xi и yi которых известны, статические моменты площади сложной фигуры определяются через суммирование

Статические моменты площади имеют размерность [м3] и могут принимать любые числовые значения.

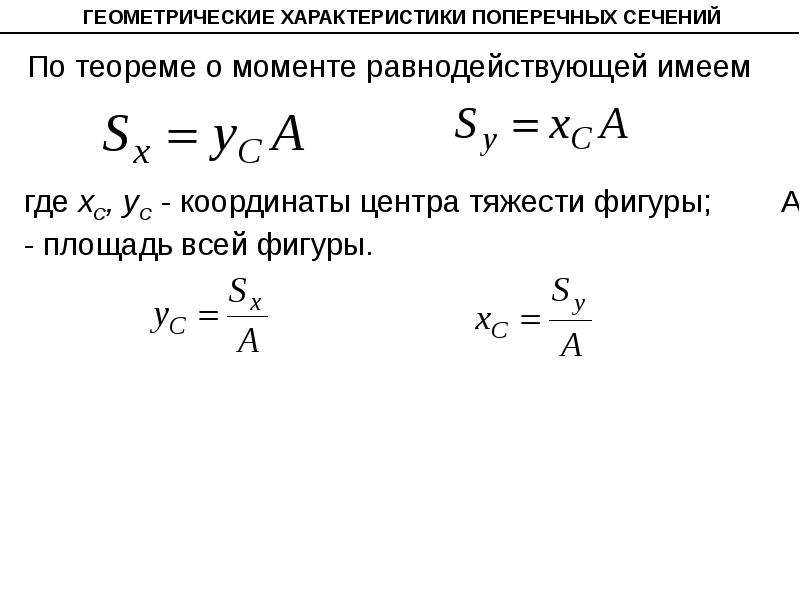

Координаты центров тяжести сечения определяются относительно так называемых вспомогательных осей по формулам:

Если сечение имеет ось симметрии, то центр тяжести находится на этой оси и его положение определяется одной координатой.

При наличии двух и более осей симметрии центр тяжести совпадает с точкой пересечения этих осей.

Моменты инерции

Моментами инерции площади сечения называют интегралы вида:

где:

Ix, Iy — осевые моменты инерции площади сечения относительно осей OX, OY соответственно;

Iρ — полярный момент инерции.

Размерность момента инерции [м4], Ix, Iy, I ρ всегда положительны, Ixy может принимать любые значения, при этом, если хотя бы одна из осей является осью симметрии, Ixy=0.

Зависимости между моментами инерции относительно параллельных осей выражаются формулами:

где a, b – расстояния между осями X, XC и Y, YC.

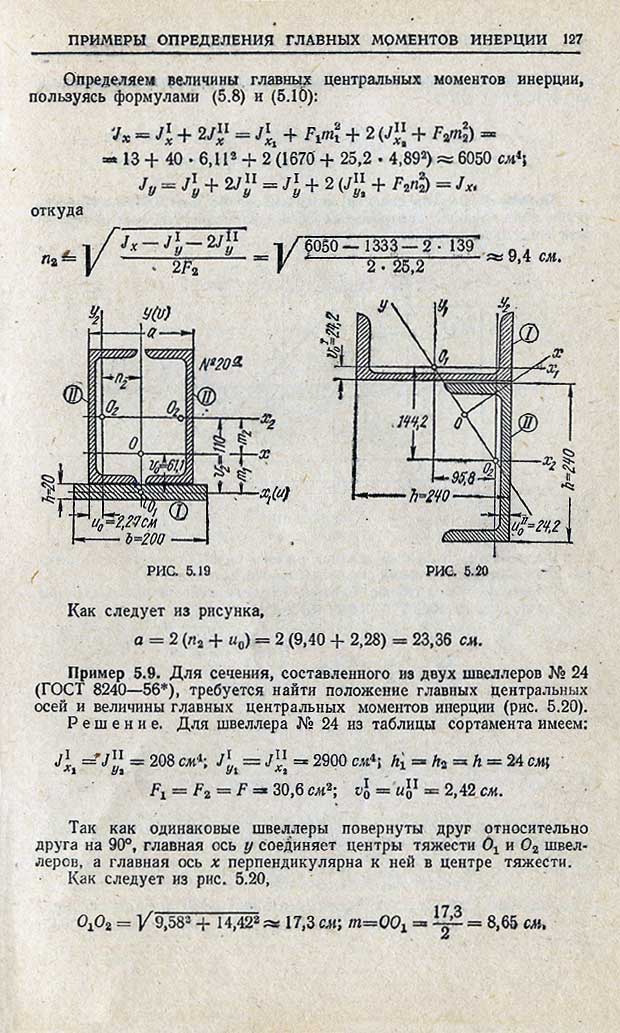

Оси, относительно которых Ixy=0, называют главными, а осевые моменты инерции относительно них – главными моментами инерции.

Главные оси, проходящие через центр тяжести сечения, называют главными центральными осями, а соответствующие им моменты инерции – главными центральными моментами инерции.

Главные оси характерны тем, что их моменты инерции принимают экстремальные значения (Imax, Imin).

Момент инерции сложного сечения относительно какой-либо оси находится суммированием моментов инерции составляющих его частей относительно той же оси:

Радиусы инерции

Величины

называют радиусами инерции сечения относительно осей OX и OY соответственно.

Эллипс, построенный в главных осях, с полуосями, равными главным радиусам инерции

называют эллипсом инерции.

Лекции по сопромату >

Примеры решения задач >

Геометрические характеристики плоских сечений – Энциклопедия по машиностроению XXL

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЛОСКИХ СЕЧЕНИЙ [c.11]Геометрические характеристики плоских сечений [c.131]

Введем еще одну геометрическую характеристику плоского сечения. [c.220]

Теория напряженного состояния и гипотезы прочности > Геометрические характеристики плоских сечений [c.1]

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЛОСКИХ СЕЧЕНИИ [c.24]

Между преподавателями нередко возникают споры о том, что целесообразно изучать раньше — кручение или геометрические характеристики плоских сечений. Это вопрос не принципиальный, но некоторые аргументы в защиту изучения кручения до моментов инерции приведены в следующей главе. [c.101]

Нередко возникает спор о том, что изучать раньше — кручение или геометрические характеристики плоских сечений.

Про-

[c.112]

Про-

[c.112]Учебное пособие по курсу Сопротивление материалов предназначено для студентов заочной и вечерней форм обучения всех технических специальностей. В пособии более детально, нем в других источниках, описываются простые виды деформаций с приведением конечных формул с тем, чтобы студент-заочник легче их запомнил при усвоении основ курса и умело пользовался ими при подготовке к экзаменам и в дальнейшей самостоятельной практике инженерных расчетов. Подробно, с большим количеством решенных типовых задач, рассмотрены геометрические характеристики плоских сечений, растяжение, сжатие, сдвиг, смятие, основы напряженного и деформированного состояний, теории прочности, кручение, поперечный изгиб. Вышеназванные темы можно отнести к первой части курса.

Для определения деформаций и напряжений в каком-либо сечении стержня или балки приходится использовать моменты инерции плоских фигур. Для полной геометрической характеристики плоского сечения необходимо знать три типа моментов инерции осевой, или экваториальный, полярный и центробежный. [c.20]

[c.20]

Учебник имеет ряд особенностей, отличающих его от большинства учебников, ранее изданных другими авторами. Учитывая затруднения, которые испытывают студенты при изучении курса и преследуя цель равномерно распределить домашние расчетнопроектировочные работы, авторы сочли целесообразным изменить обычно принятую последовательность изложения материала. В частности, такой раздел, как Геометрические характеристики плоских сечений , носящий вспомогательный характер, помещен в начале курса, что позволяет уже в первые дни выдавать студентам домашнее расчетно-проектировочное задание. Затем в самостоятельную главу выделены вопросы построения эпюр внутренних усилий — раздел, усвоение которого вызывает у студентов определенные трудности. Особенность книги состоит также в том, что решение основных задач сопротивления материалов в ней излагается по единому плану сначала рассматривается статическая сторона задачи, затем — геометрическая, физическая и, наконец, их синтез.

Практические работы: Сопротивление материалов

государственное автономное учреждение

Калининградской области

профессиональная образовательная организация

Колледж сервиса и туризма

Методические рекомендации

по выполнению практических работ

«Сопротивление материалов»

по дисциплине Техническая механика

для студентов 3 курса

Калининград

УТВЕРЖДАЮ

Заместитель директора по УР ГАУ КО ПОО КСТ Н.Н. Мясникова

ОДОБРЕНО

Методическим советом ГАУ КО ПОО КСТ

РАССМОТРЕНО

На заседании ПЦК технологических дисциплин

Редакционная коллегия:

Колганова А. А., методист

А., методист

Фалалеева А.Б., преподаватель русского языка и литературы

Цветаева Л.В.., председатель ПЦК общематематических и естественнонаучных дисциплин

Составитель:

Незванова И.В. преподаватель ГАУ КО ПОО КСТ

Содержание

Практическое занятие 6: Расчёты на прочность и жёсткость при растяжении и сжатии

4

Практическая работа 7: Геометрические характеристики плоских сечений

9

Практическая работа 8: Кручение. Расчёты на прочность и жесткость при кручении

11

Практическая работа 9: Расчёты на прочность при изгибе

14

Практическая работа 10: Расчёты бруса круглого поперечного сечения при сочетании основных деформаций.

17

Приложение

19

Список литературы

23

Расчёты на прочность и жёсткость при растяжении и сжатии

Необходимые формулы

Нормально напряжение

где N- продольная сила; А- площадь поперечного сечения.

Удлинение (укорочение) бруса

Е-модуль упругости; l- начальная длина стержня.

Допускаемое напряжение

Условие прочности при растяжении и сжатии:

Примеры расчётов на прочность и сжатие

Пример 1: Груз закреплён на стержнях и находится в равновесии (рисунок 6.1). Материал стержней – сталь, допускаемое напряжение 160 МПа. Вес груза 100кН. Длина стержней: первого – 2м, второго – 1м. Определить размеры поперечного сечения и удлинение стержней. Форма поперечного сечения – круг.

Рисунок 6.1

Решение:

1. Определить нагрузку на стержни. Рассмотрим равновесие точки В, определим реакции стержней. По пятой аксиоме статики (закон действия и противодействия) реакция стержня численно равна нагрузке на стержень.

По пятой аксиоме статики (закон действия и противодействия) реакция стержня численно равна нагрузке на стержень.

Наносим реакции связей, действующих в точке В. Освобождаем точку В от связей. (рисунок 6.1)

Выбираем систему координат так, чтобы одна из осей координат совпадала с неизвестной силой. (рисунок 6.1. б)

Составим систему уравнений равновесия для точки В:

Решим систему уравнений и определяем реакции стержней.

Направление реакций выбрано верно. Оба стержня сжаты. Нагрузки на стержни: F1=57,4kH; F2=115,5kH.

2. Определяем потребную площадь поперечного сечения стержней из условий прочности.

Условие прочности на сжатие:

откуда

Стержень 1 (N1=F1)

Для круга

Стержень 2 (N2=F2)

Полученные диаметры округляем: d1=25мм, d2=32мм.

3. Определяем удлинение стержней

Укорочение стержня 1:

Укорочение стержня 2:

Пример 2: Однородная жесткая плита с силой тяжести 10кН, нагруженная силой F=4,5кН и моментом m=3 кН*м, оперта в точке А и подвешена на стержень ВС (рисунок 6.2). Подобрать сечение стержня в виде швеллера и определить его удлинение, если длина стержня 1м, материал – сталь, предел текучести 570 МПа, запас прочности для материала 1,5.

Решение:

1. Определить усилие в стержне под действием внешних сил.

Система находится в равновессии, можно использовать уравнение равновессия для плиты:

RB – реакция стержня, реакции шарнира А не рассматриваем.

Откуда

По третьему закону динамики реакция в стержне равна силе, действующей от стержня на плиту. Усилие в стержне равно 14 кН.

Усилие в стержне равно 14 кН.

Рисунок 6.2

2. По условию прочности определяем потребную величину площади поперечного сечения:, откуда

Допускаемое напряжение для материала стержня:

Следовательно

3. Подберём сечение стержня по ГОСТ (Приложение 1)

Минимальная площадь швелера 6,16см2

Целесообразнее оспользовать равнополочный уголок №2 (d=3мм), площадь поперечного сечения которого 1,13 см2.

4. Определить удлинение стержня

Расчётно-графическая работа

Задание 1: Построить эпюры продольных сил и нормальных напряжений по длине бруса. Определить перемещение свободного конца бруса. Двухступенчатый стальной брос нагружен силами F1, F2,F3. Площадь поперечного сечения А1 и А2.

Площадь поперечного сечения А1 и А2.

Принять

Рисунок 6.3

Задание 2: Балка АВ, на которую действуют указанные нагрузки, удерживается в равновесии тягой ВС. Определить размеры поперечного сечения тяги для двух случаев: 1) сечение – круг; 2)сечение – уголок равнополочный. Принять . Собственный вес конструкции не учитывать.

Рисунок 6.4

Практическая работа 7

Геометрические характеристики плоских сечений

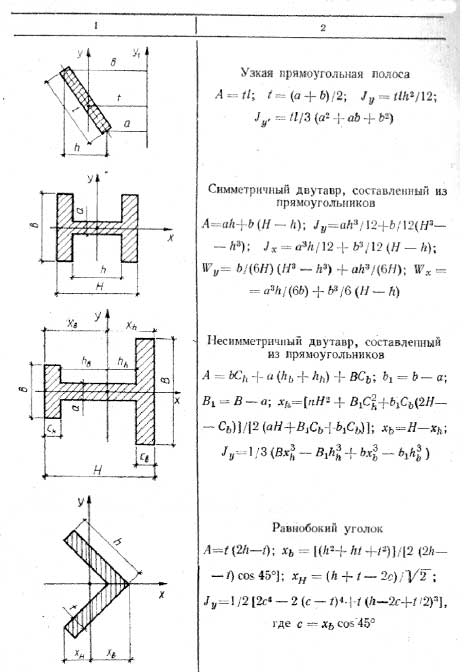

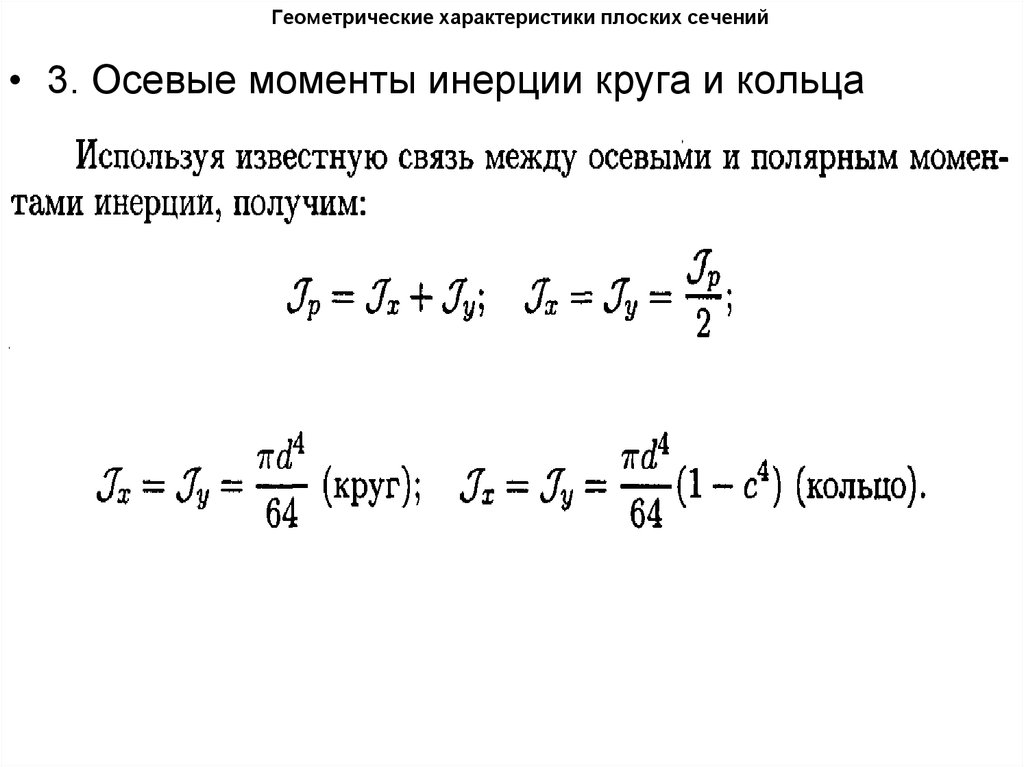

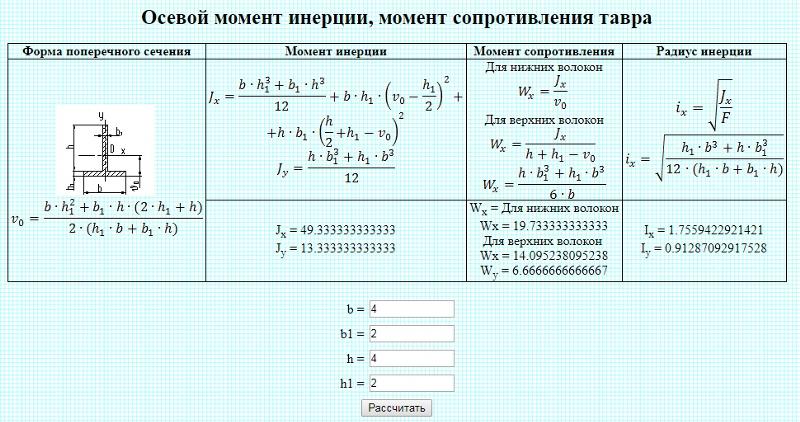

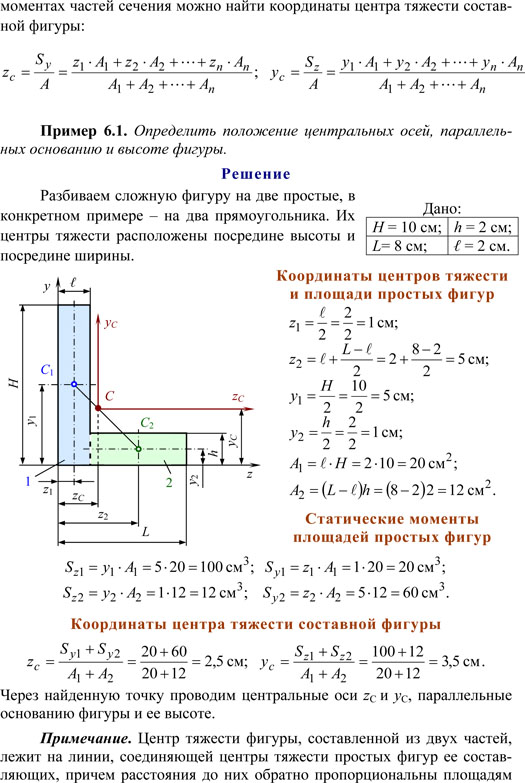

Моменты инерции простейших сечений

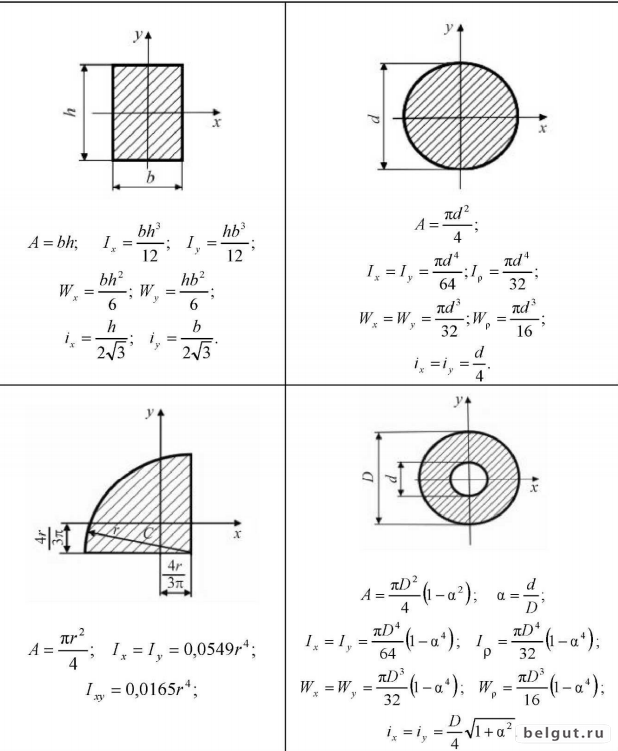

Прямоугольник и квадрат (Рисунок 7.1)

Осевые:

Jx-относительно оси хх

Jy-относительно оси yy

Полярный: Jp=Jx+Jy

Рисунок 7. 1

1

Осевые: – круг;

–кольцо

Полярные – круг;

– кольцо.

Рисунок 7.2

Моменты инерции относительно параллельных прямых (рисунок 7.3),

где Jx – момент инерции относительно оси хх;

Jx0 – момент инерции относительно оси х0х0;

Рисунок 7.3

А-площадь сечения; а- расстояние между осями.Рекомендации для решения задач расчетно–графической работы.

1. Момент инерции сложной фигуры является суммой моментов инерции частей, на которые ее разбивают. Разбить заданную фигуру на простейшие части, для каждой определить главные центральные моменты инерции по известным формулам.

2. Моменты инерции вырезов и отверстий можно представить отрицательными величинами.

3. Заданные сечения симметричны, главные центральные оси совпадают с осями симметрии составного сечения.

4. Моменты инерции частей, чьи главные центральные оси не совпадают с главными центральными осями сечения в целом, пересчитывают с помощью формулы для моментов инерции относительно параллельных осей. Расстояние между параллельными осями определить по чертежу.

5. При выполнении задания 2 главные центральные моменты инерции отдельных стандартных профилей определить по таблицам ГОСТ (Приложение 1).

Для использованных в составных сечениях полос моменты инерции определить по известной формуле для прямоугольника.

Расчетно-графическая работа

Геометрические характеристики плоских сечений

Задание 1: Вычислить главные центральные моменты инерции сечений, представленных на схемах (рисунок 7.4). При расчётах воспользоваться данными таблицы, выбрав необходимые значения.

Рисунок 7.4

Практическая работа 8

Кручение. Расчёты на прочность и жёсткость при кручении.

Основные положения расчётов при кручении

Распределение касательных напряжений по сечению при кручении (рисунок 8.1).

Касательное напряжение в точке А:

, где ρА–расстояние от точки А до центра сечения.

Условие прочности при кручении

Рисунок 8.1

Мк – крутящий момент в сечении, Н*м

Wp – момент сопротивления при кручении, м3

– допускаемое напряжение при кручении, Н/м2

Проектировочный расчёт, определение размеров поперечного сечения

Сечение-круг:

Сечение – кольцо:

где d – наружный диаметр круглого сечения;

dвн– внутренний диаметр кольцевого сечения; с= dвн/ d

Определение рационального расположения колёс на валу

Рациональное расположение колес – расположение, при котором максимальное значение крутящего момента на валу – наименьшее из возможных.

Для экономии металла сечение бруса рекомендуется выполнять кольцевым.

Условие жесткости при кручении

G – модуль упругости при сдвиге, Н/м2

E – модуль упругости при растяжении, Н/м2

– допускаемый угол закручивания,

– полярный момент инерции в сечении, м4

Проектировочный расчёт, определение наружного диаметра сечения

Рекомендации по выполнению расчетно-графической работы

1. Построить эпюру крутящих моментов по длине вала для предложенной в задании схемы.

2. Выбрать рациональное расположение колес на валу и дальнейшие расчеты проводить для вала с рационально расположенными шкивами.

3. Определить потребные диаметры вала круглого сечения из расчета на прочность и жесткость и выбрать наибольшее из полученных значений, округлив величину диаметра. 4. Сравнить затраты металла для случая круглого и кольцевого сечений. Сравнение провести по площадям поперечных сечений валов.

Сравнение провести по площадям поперечных сечений валов.

Площади валов рассчитать в наиболее нагруженном сечении (по максимальному крутящему моменту на эпюре моментов).

Расчетно-графическая работа

Для стального вала круглого поперечного сечения определить значения внешних моментов, соответствующих передаваемым мощностям, и уравновешенный момент.

Построить эпюру крутящих моментов по длине вала.

Рациональным расположением шкивов на валу добиться уменьшения значения максимального крутящего момента на валу.

Построить эпюру крутящих моментов для этого случая.

Дальнейшие расчеты вести для вала с рациональным расположением шкивов.

Определить диаметры вала по сечениям из расчетов на прочность и жесткость. Полученный больший результат округлить до ближайшего четного или оканчивающегося на 5 числа.

При расчете использовать следующие данные: вал вращается с угловой скоростью 25 рад/ с; материал вала — сталь, допускаемое напряжение кручения 30 МПа, модуль упругости при сдвиге 8-104 МПа; допускаемый угол закручивания = 0, 02 рад/ м.

Провести расчет для вала кольцевого сечения, приняв с = 0,9.

Сделать выводы о целесообразности выполнения вала круглого или кольцевого сечения, сравнив площади поперечных сечений.

Рисунок 8.2

Практическая работа 9

Расчёты на прочность при изгибе

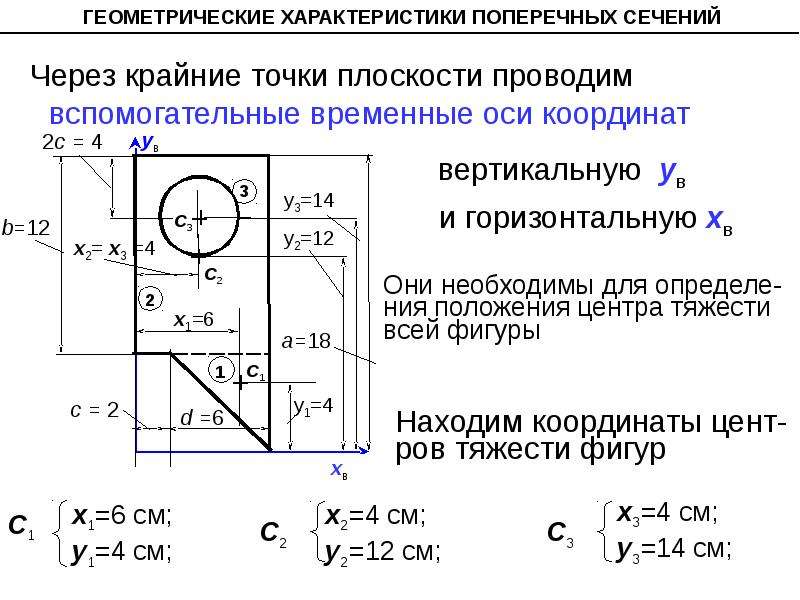

Основные положения и расчётные формулы при изгибе

Распределение нормальных и касательных напряжений при изгибе

где Ми – изгибающий момент в сечении;

Q-поперечная сила в сечении;

Рисунок 9.1

у – расстояние до нейтрального слоя;Jx– осевой момент инерции сечения (рисунок 9.1)

Wx – осевой момент сопротивления сечения; А-площадь сечения\

Условие прочности при изгибе

где – допускаемое напряжение\

Знаки изгибающих моментов и поперечных сил (рисунок 9. 2)

2)

Рисунок 9.2

Расчётно-графическая работа

Задание 1: Для одноопорной балки, нагруженной сосредоточенными силами и парой сил с моментом m, построить эпюры поперечных сил и изгибающих моментов. Найти максимальный изгибающий момент и из условия прочности подобрать поперечное сечение для балки в виде двутавра и прямоугольника с отношением сторон h=2b. Материал – сталь, допускаемое напряжение 160 МПа. Рассчитать площади поперечных сечений и сделать вывод о целесообразности применения сечения. Для выбора профелей балок использовать приложение 1.

Рисунок 9.3

Задание 2: Для двухопорной балки, нагруженной сосредоточенными силами и парой сил с моментом, определить реакции в опорах. Найти максимальный изгибающий момент и используя условие прочности, подобрать необходимые размеры поперечных сечений. Материал – сталь, допускаемое напряжение изгиба 160 Мпа. Сечение – швелер.

Сечение – швелер.

Рисунок 9.4

Практическая работа 10

Расчёты бруса круглого поперечного сечения при сочетании основных деформаций.

Основные положения и расчётные формулы

Геометрические характеристики круга и кольца

Круг (рисунок 10.1)

– круг;

Рисунок 10.1

Кольцо (рисунок 10.2)

Рисунок 10.2

Моменты сопротивления:

Площади сечения

Условие прочности при совместном действии изгиба и кручения.

Эквивалентные моменты

Расчетно-графическая работа

Для промежуточного вала редуктора, передающего мощность Р при угловой скорости ω, определить вертикальную и горизонтальную составляющие реакции подшипников, построить эпюры крутящего момента и изгибающих моментов в вертикальной и горизонтальной плоскостях. Определить диаметры вала по сечениям, приняв [σ] – 60 МПа и полагая FT– 0,364 Ft. Расчёт произвести по гипотезе максимальных касательных напряжений.

Определить диаметры вала по сечениям, приняв [σ] – 60 МПа и полагая FT– 0,364 Ft. Расчёт произвести по гипотезе максимальных касательных напряжений.

Рисунок 10.3

Указание: Окружную силу определить по формуле

Приложение № 1

Сталь горячекатная. Швеллеры.

Обозначение:

h- высота швеллера; b- ширина швеллера

d- толщина стенки; t-средняя толщина полки

А- площадь швеллера

J- момент инерции

W- момент сопротивления

i – радиус инерции

S – статический момент полусечения

Z0– расстояние от оси у до наружной грани стенки

Таблица 1

Сталь горячекатная. Балки двутавровые.

Обозначение:

h- высота балки ;b- ширина балки

d- толщина стенки; t-средняя толщина полки

А- площадь сечения; J- момент инерции

W- момент сопротивления

i – радиус инерции

S – статический момент полусечения

Таблица 2

Сталь прокатная угловая равнополочная.

Обозначение:

b- ширина полки;

d- толщина полки;

А- площадь уголка;

W- момент сопротивления

i – радиус инерции

Z0– расстояние от оси у до наружной грани полки

J- момент инерции

Таблица 3

Продолжение таблицы 3

Список литературы

Олофинская В.П. Техническая механика: Курс лекций с вариантами практических и тестовых заданий: учебное пособие / В.П.Олофинская – 3-е издание – М.: ФОРУМ, 2012 – 352 стр.

Геометрические характеристики плоских сечений – презентация онлайн

ФГАОУ ВПО «Северо-Восточный федеральный университет им. М.К. Аммосова»Инженерно-технический институт

Кафедра прикладной механики

Решение задач

по дисциплине «Техническая механика»

270800 – Строительство

2. Геометрические характеристики плоских сечений

Определить величины главных моментов инерции и моментовсопротивления сечения прямоугольного бруса, ослабленного

круглым отверстием, при заданных размерах b=12 см, h=20 см,

d=5 см.

x

d

h

y

b

Решение:

Центральные оси x и y являются главными, так как они

являются осями симметрии сечения.

Моменты инерции относительно осей:

bh4 bd 3 12 203 12 53

I X I X1 I X 2

7875см4

12

12

12

12

bh4 db3 20 123 5 123

IY IY1 IY2

2160см4

12

12

12

12

Соответственно, моменты сопротивления:

Ix

IX

7875

Wx

787,5см3 ;

ymax h / 2

10

WY

Iy

xmax

IY

2160

360см3 .

b/2

6

Вычислить, как изменяется момент инерции и момент

сопротивления квадрата со стороной а, относительно оси x,

если сечение повернуть на угол =450, оставив ось x

горизонтальной .

а)

б)

y1

o

a

x1

x

h

a

h

y

b

Решение

Осевой момент инерции и момент сопротивления

квадрата относительно оси x в положении а) будут равны:

bh 3 a a 3 a 4

IX

0,0833a 4

12

12

12

IX

a3

WX

0,16667a 3

a/2 6

Осевой момент инерции и момент сопротивления повернутого

на 450 квадрата (рис.

б) относительно горизонтальной оси x1

б) относительно горизонтальной оси x1будут равны:

3

3

bh

1,414a (0,707a)

I X1 2

2

0,0833a 4

12

12

h 0,707a.

где b 2 a Cos450 a 2 0,707 1,414a;

W X1

I X1

0,0833a 4

0,11787a 3

h

0,707a

Моменты инерции IX и IХ1 равны, т.е. не изменяются,

момент сопротивления WX1 уменьшается на 29,3%.

Сравнить величины моментов инерции относительно

центральной оси x сечений прямоугольника, квадрата и круга

при условии, что площади А всех трех сечений одинаковы.

б)

x

a

в)

x

x

b

2a

a)

b

d

Решение

Для сравнения величин моментов инерции, выражаем

.

их через площади сечения, так как у всех сечений площади

одинаковые.

d 2

A A( a ) a 2a 2a 2 , A A( б ) b b b 2 , A A(b )

Моменты инерции сечений относительно оси x:

I X(a)

I X (б )

I X (b)

4

a ( 2a ) 3

8 4 2 ( 2a 2 ) ( 2a 2 )

a

0,1667 Aa2 0,1667 A 2 ;

12

12

12

b b3 b4 b2 b2

0,08333 Aб2 0,08333 A 2 ;

12

12

12

d 4 d 2 d 2

1

Ab2 0,0796 A 2 .

64

4 4 4

4

Момент инерции прямоугольника больше, чем квадрата в 2

раза, а круглого сечения – в 2,1 раза. Момент инерции

квадратного сечения больше, чем круглого в 1,05 раза.

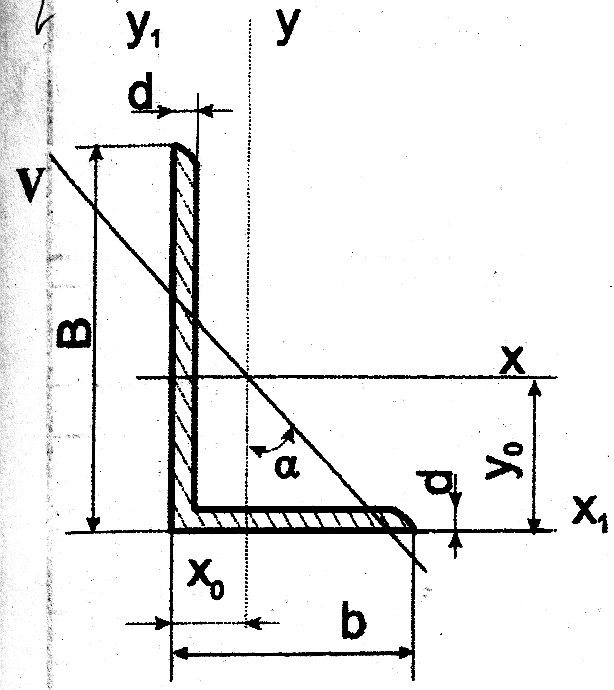

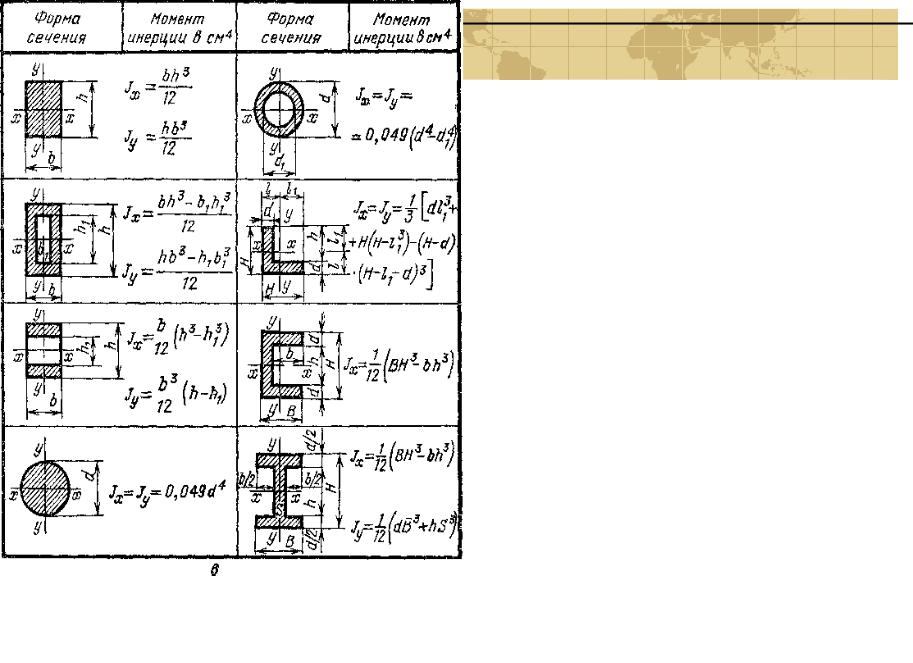

Для сечений, показанных на рис., определить:

•положение центра тяжести;

•вычислить осевые моменты инерции IX и IY ;

•осевые моменты сопротивления

•вычислить

осевые и центробежный момент инерции

относительно осей, повернутых на угол α а) =300

б)

=-450

в) =600 г) =-600.

5a

б)

3a

г)

в)

4a

3a

2a

1,

5a

8a

9a

9a

8a

2a

а)

5a

4a

9a

Решение

Сечение

а

.

Положение центра тяжести фигуры относительно оси x1:

1,5a 2

0,424. 1,5a

S x1 5a 8a 4a

2

yC

4,326a

2

A

1,5a

y0

5a 8a

y2

2

Моменты инерции фигуры относительно

2

центральных осей x0, y0:

x

5a (8a)

2

I x0

4,326a 4a (5a 8a)

12

2

3

I y0

x0

1,

5a

8a

(1,5a) 2

4

2

0,11 (1,5a)

(4,326a 0,424 1,5a )

2

168,929a 4 ;

8a (5a) 3 (1,5a) 4

81,346a 4

12

8

=30 0

1

1

3a

5a

x1

Моменты сопротивления

соответствующих точках 1 и 2.

W

(1)

x

сечения

относительно

оси

x0

в

I x0 168,929a 4

168,929a 4

( 2)

3

45,98a 3

39,05a Wx

y2

3,674a

y1

4,326a

I x0

где y1=4,326a, y2=h-y1=3,674а.

В сечении ось y0 является осью симметрии, следовательно,

.

центробежный момент инерции I x у 0

0 0

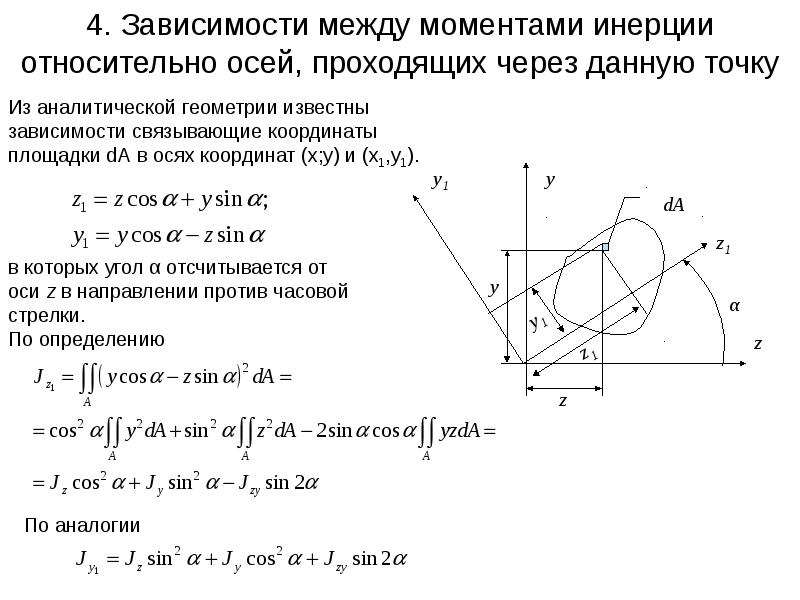

Осевые моменты инерции относительно осей x2 и y2 , повернутых на

угол =300:

I x2 I x0 Cos 2 300 I y0 Sin 2 300

168,929a 4 Cos 2 300 81,346a 4 Sin 2 300 147,033a 4

I y2 I x0 Sin 2 300 I y0 Cos 2 300

168,929a 4 Sin 2 300 81,346a 4 Cos 2 300 103,242a 4

Центробежный момент инерции относительно осей x2 и y2:

I x2 y 2

I x0 I y0

2

168,929a 4 81,346a 4

Sin 2

Sin 60 0 37,923a 4

2

Вычислить главные центральные моменты инерции.

Решение: Сечение имеет 2 оси симметрии,

которые и являются его главными центральными осями.

Разбиваем сечение на 2 прямоугольника:

b*h = 140*8 мм и 2 прокатных швеллера

№16.

Из табл. сортамента имеем:

Из табл. сортамента имеем:I x1 I x 747см4 ; I y1 I y 63,3см4 ;

A1 18,1см2 ; z0 1,8см.

Вычислим Ix и Iy

bh4

I x 2( I x1

a22bh)

12

14 0,83

2(747

8,4 2 14 0,8) 3080см4 ;

12

hb3

I y 2( I y1 b A

)

12

0,8 143

2

2(63,3 5,2 18,1

) 1470см4 ;

12

2

1 1

Определить на каком расстоянии друг от друга нужно

расположить два швеллера №14, чтобы осевые моменты

инерции сечения были равны между собой.

у

х

а-?

а) 4,63 см

б) 20,4 см

в) 7,35 см

г) 16,0 см

Определить на каком расстоянии друг от друга нужно

расположить два двутавра №20, чтобы осевые моменты

инерции сечения были равны между собой.

у

А) 20,2 см ;

В) 12,24см;

Б) 16,04см;

Г) 32,24см;

х

а-?

Для сечения, составленного из двух неравнобоких уголков

100*63*10, определить момент инерции Jx

.

80 мм

x

А) 1059,4 см4;

Б) 308 см4;

В) 483 см4;

Г) 683 см4

Геометрические характеристики плоских сечений – PDF, страница 2

Определить моменты инерции прямоугольникаотносительно осей Х1 и У1, совпадающих с его сторонами (рис. 9).Решение. Используем формулы (7) ,переходакосям,параллельнымцентральным:2I x1bh4bh4h Ix а A bh 1232I y1hb3hb3b Iy b A bh 1232222I x1y1 I xy аbA 0 bhРис.9h b b2h32 2411Справедливы также зависимости обратные формулам (7):I x I x1 а 2 A; I y I y1 b 2 A; I xy I x1 y1 abA, (8)т.е.

9).Решение. Используем формулы (7) ,переходакосям,параллельнымцентральным:2I x1bh4bh4h Ix а A bh 1232I y1hb3hb3b Iy b A bh 1232222I x1y1 I xy аbA 0 bhРис.9h b b2h32 2411Справедливы также зависимости обратные формулам (7):I x I x1 а 2 A; I y I y1 b 2 A; I xy I x1 y1 abA, (8)т.е.

с помощью формул (8) осуществляется переход от некоторыхпроизвольных осей X1 и Y1 к центральным осям X и Y.Задача 5. Определитьмоментинерцииполукругаотносительно центральной оси x (рис. 7).Решение. Положение центра тяжести фигуры известно (см. задачу3),тогда:2πR 4 πR 2 4 R π 8 4I x I x1 a A R82 3 π 8 9π 2Задача 6. Определить моменты инерции сечения (см. рис.6) относительно центральных осей Хс С Ус.Решение. Используя зависимости (7) получим:8 10 34 63 (8 10) 1,43 2 [ (4 6) 2,43 2 ] 616,54 см 412128 3 1043 6Iy (8 10) 0,57 2 [ (4 6) 0,43 2 ] 416,2 2 см 41212Ix Рассмотримособенности использования формул (7) длявычисления моментов инерции при параллельном переносе осейприменительно к тонкостенным стержням, поперечное сечениекоторых состоит из сочетания узких прямоугольников, каждый изкоторых имеет постоянную толщину. На рис.10 показан элемент сечения такого тонкостенногостержня в виде прямоугольника шириной в и толщиной , ( в).Вычислимосевыемоментыинерциипрямоугольникаотносительно оси X с использованием формулы (7) Анализформул (7) показывает 1;2;3;4;5;6;7 , что в большинствеслучаев cобственным моментом инерции узкого прямоугольника,относительно оси, параллельной, длинной стороне,можно, пренебречь.

На рис.10 показан элемент сечения такого тонкостенногостержня в виде прямоугольника шириной в и толщиной , ( в).Вычислимосевыемоментыинерциипрямоугольникаотносительно оси X с использованием формулы (7) Анализформул (7) показывает 1;2;3;4;5;6;7 , что в большинствеслучаев cобственным моментом инерции узкого прямоугольника,относительно оси, параллельной, длинной стороне,можно, пренебречь.

Дляслучая, изображенного нарис.10 можно считать, чтоРис.10.I x1 a 2 A12Задача 7. Для коробчатого сечения (рис.11), вычислитьмоменты инерции относительно центральных осей Х и У.Решение.2δ h4hI x 2bδ 2 2 1122bh 2 δ 2 h 3 δ126Рис. 11.2δ b3hb 2 δ1δ b3bI y 2hδ1 2 2 2.12262При повороте осей Х и У на некоторый угол моменты инерцииотносительно повернутых осей u и v (рис. 12)определяются по формулам:I u I x Сos 2 I y Sin 2 I xy Sin 2I u , I v , I uvI v I x Sin 2 I y Cos 2 I xy Sin 2Рис.12.Ix IySin 2 I xy Cos 2 (9)2где – угол поворота осей Х и У. Положительный угол отсчитывается от оси Х против хода часовойстрелки.

Положительный угол отсчитывается от оси Х против хода часовойстрелки.

Известно 1, что(10)I u I v I x I y constI uv Это соотношение, показывает, чтопри поворотеосейсумма осевых моментов остаетсянеизменной и равной полярному моменту инерции.Задача 8. Для прямоугольника, (рис.13), вычислить осевые ицентробежный моменты инерции., относительно осей u и v.Ось u совпадает с диагональю прямоугольника, а ось vперпендикулярна к ней.Решение. Используя, рис.13 найдем, Sin и Сos :hbSin , Cos 222h bh b2Определим осевые I u I v и центробежный I uv моменты инерции132I u I x Cos 2 α I y Sin α I xy Sin2α bh123b 22 h bРис.132 0 2bh 3I v I x Sin α I y Cos α I xy Sin2α 1222hb 3122 hb 3 h 212 h b 2h 3b 3,26(h b 2 ) h3 b2 h344 0 hb(h b ) ,12(h 2 b 2 )h3 b2 b bh 3 hb 3I uv (I x I y ) Sin α Cos α I xy Cos 2α 12 122 222 hbh b (h b )0 .2222 12(h 2 b 2 ) h b h b 4.

Главные оси и главные моменты инерции. Главнымиосямиинерцииназываютдвевзаимноперпендикулярные оси, относительно которых центробежныймомент инерции равен нулю.Направление главных осей инерции определяется выражениемtg 2a 2I xy / ( I x I y )(11)/По этой формуле определяются два значения угла a 0 иa0// 0 a0/ 90 0 , отличающиеся друг от друга на 90 , и положениеглавных осей, которые взаимно перпендикулярны.Главными моментами инерции называют осевые моментыинерции, вычисленные относительно главных осей инерции,которые имеют экстремальные значения.I max minIx Iy21( I x I y ) 2 4 I 2 xy2(12)14Здесь знак плюс перед вторым слагаемым соответствуетмаксимальному, а знак минус – минимальному моменту инерции.Главные оси, проходящие через центр тяжести сечения,называют главными центральными осями, а моменты инерцииотносительно этих осей – главными центральными моментамиинерции.Ось симметрии плоского сечения является главнойцентральной осью инерции.Положение главных осей инерции находят с помощьювыражений:I xyI xy,(13)tg 1 ;tg 2 I max I yI min I yгде 1 – угол между осью xинерции равенI max , аи осью, относительно которой момент2 -угол между осьюx иосью,относительно которой момент инерции равен I min .

Главнымиосямиинерцииназываютдвевзаимноперпендикулярные оси, относительно которых центробежныймомент инерции равен нулю.Направление главных осей инерции определяется выражениемtg 2a 2I xy / ( I x I y )(11)/По этой формуле определяются два значения угла a 0 иa0// 0 a0/ 90 0 , отличающиеся друг от друга на 90 , и положениеглавных осей, которые взаимно перпендикулярны.Главными моментами инерции называют осевые моментыинерции, вычисленные относительно главных осей инерции,которые имеют экстремальные значения.I max minIx Iy21( I x I y ) 2 4 I 2 xy2(12)14Здесь знак плюс перед вторым слагаемым соответствуетмаксимальному, а знак минус – минимальному моменту инерции.Главные оси, проходящие через центр тяжести сечения,называют главными центральными осями, а моменты инерцииотносительно этих осей – главными центральными моментамиинерции.Ось симметрии плоского сечения является главнойцентральной осью инерции.Положение главных осей инерции находят с помощьювыражений:I xyI xy,(13)tg 1 ;tg 2 I max I yI min I yгде 1 – угол между осью xинерции равенI max , аи осью, относительно которой момент2 -угол между осьюx иосью,относительно которой момент инерции равен I min . Положительные значения углов отсчитываются от осипротив хода часовой стрелки.

Положительные значения углов отсчитываются от осипротив хода часовой стрелки.

Напомним, что 1 2 90 0xРадиусы инерции, соответствующие главным осям, называютсяглавными радиусами инерции и определяются по формулам:(14)imax I max / A; imin I min / A .5. Примеры вычисления геометрических характеристиксоставных сечений.Задача 9. Определить положение главных центральных осей ивычислить относительно этих осей моменты инерции (рис. 14).Решение.

Заданное поперечное сечение, рассматривается каксочетание двух простейших фигур: прямоугольника 50х40 см, изкоторого вырезан (удален) полукруг R = 15 см.Выберем положение осей координат, в которых определимположение центра тяжести всей фигуры. Пусть начальные осикоординатпроходят, через центр тяжести прямоугольника.Вследствие симметрии фигурыотносительно вертикальнойоси, главная центральная ось поперечного сечения У совпадает сосью симметрии, и абсцисса центра тяжести фигуры x c= 0.Ординаты центров тяжести частей, составляющих сечение, атакже их площади равны для прямоугольника: y I c1 0 ;AI bh 40 50 2000 см 2 ,15для полукруга:y II c1 18,63cм. 2AIIπRπ1522Ординатусечениявыражения: 353,25 см2центратяжестиопределимизyc Рис.

2AIIπRπ1522Ординатусечениявыражения: 353,25 см2центратяжестиопределимизyc Рис.

14.2SAxc1=AI yc1I AII yc1II 0 353,25(18,63) 3,92 см.AI AII2000 353,25Определение главных осевых моментов инерции.Как уже отмечалось, в параграфе один, моменты инерциисоставногопоперечногосеченияопределяютсякакалгебраическая сумма моментов инерции простейших фигур,составляющих это сечение:nIx nIy I xi ;i 1Iyii 1Моменты инерции каждой отдельной фигуры относительноцентральных осей вычисляются с использованием формул (7). bh 3IIII x I xI I xII I x1 a12 A I I x2 a22 A II a12 A I 12 (9π 2 64) 4 40 50 32II R a2 A 3,92 2 2000 72π 12424 0,108 15 22,6 353,25 236319 см .bhπR50 40π 154 246796 см 4 .128128Сравнивая величины, Iх и Iу, устанавливаем, что Imax = I1 = Iу ==246796 cм 4; Imin = I2 = Ix = 236319 см 4 .I y I y1I I y2II 343Задача 10.

Вычислить величины главных центральныхмоментов инерции сечения, изображенного на рис. 5.16Решение. Из анализа полученного ранее решения устанавливаем(cм. задачу 1), что одной из главных осей рассматриваемогосечения, является ось симметрии у, вторая главная ось хспроходит через центр тяжести сечения, и перпендикулярна кпервой. Вычислим моменты инерции. Момент инерцииотносительно оси х определим, применив формулу перехода коси, параллельной центральной:I xc I xcI I xcII I xI1 a12 A1 I xII2 a22 A2IIIгде – I x1; I x 2 – моменты инерции I и II прямоугольниковотносительно собственных центральных осей х1 и х2 ;а1 и а2 – расстояние между собственными центральными осями иосью х.Ось у является, одновременно, как главной осьюпрямоугольников I и II, так и всего сечения, тогда:I y I yI I yIIВыполнив, вычисления получим:14 3 33 30 3 (31,5 20,25) 2 14 3 1212 (20,25 15) 2 3 30 14560 см 4 ;I xc Iy 3 14 3 30 3 3 686 67,5 753,5 см 4 .1212На основании выполненных вычислений устанавливаемI 1 I xc 14560 см 4 ;I 2 I y 753,5 см 4 .Задача 11.

5.16Решение. Из анализа полученного ранее решения устанавливаем(cм. задачу 1), что одной из главных осей рассматриваемогосечения, является ось симметрии у, вторая главная ось хспроходит через центр тяжести сечения, и перпендикулярна кпервой. Вычислим моменты инерции. Момент инерцииотносительно оси х определим, применив формулу перехода коси, параллельной центральной:I xc I xcI I xcII I xI1 a12 A1 I xII2 a22 A2IIIгде – I x1; I x 2 – моменты инерции I и II прямоугольниковотносительно собственных центральных осей х1 и х2 ;а1 и а2 – расстояние между собственными центральными осями иосью х.Ось у является, одновременно, как главной осьюпрямоугольников I и II, так и всего сечения, тогда:I y I yI I yIIВыполнив, вычисления получим:14 3 33 30 3 (31,5 20,25) 2 14 3 1212 (20,25 15) 2 3 30 14560 см 4 ;I xc Iy 3 14 3 30 3 3 686 67,5 753,5 см 4 .1212На основании выполненных вычислений устанавливаемI 1 I xc 14560 см 4 ;I 2 I y 753,5 см 4 .Задача 11.

На сколько процентов уменьшаются I1 и I2 послеослабления квадрата симметричными вырезами, отмеченныепунктиром (см. рис. 16).Решение. Для квадрата I x = I y = I1= I2 . Вычислим осевой моментинерцииIx bh 3 h 4 50 4см412 12 1217Дляослабленногосечениямомент инерции относительно осих будет достигать максимальногозначения.50 412,5 25 3 21212 488281,25см 4I x I1 Рис. 16.Тогда, уменьшение I1 составляет:δ520833,33 488281,25 100% 6,25%520833,33Воспользуемся зависимостью (7),устанавливающую связьмежду моментами инерции относительно параллельных осей у иу1, тогда:50 425 12,5 337,5 2 2 [() 25 12,5] 292968,75 см 412122Уменьшение I2 составляет:I y I2 δ520833,33 292968,75100% 43,75%520833,33Задача 12.

Для сечения, рис.17,определитьмоментыинерцииотносительно осей, проходящих черезцентр тяжести.Решение. Проведем произвольныеоси х и у и разобьем сечение на частитак, чтобы положение центра тяжестикаждой из них было известно. Дляопределениякоординатцентратяжести всего сечения, вычислимплощадь А и статические моменты S xРис. 17и S y всего сечения.А = А 1 + А 2= 14∙1 + 8∙1 = 22 см2;3S x = S x 1 + S x 2 = 14∙1∙7 + 8∙1∙0,5 = 102 cм3S y = S y 1 + S y 2 = 14∙1∙0,5 + 8∙1∙5 = 47 cм .Тогда координаты центра тяжести всего сечения можновычислить следующим образом:18xc SyA47 2,14 cм ;22S102yc x 4,64 cм .A22Определим центральные осевые и центробежный моментыинерции.I xo I x1 A1 a12 I x2 A2 a 22 1 14 3 1 14 (7 4,64) 2 128 13 8 1 (4,64 0,5) 2 444,42 cм 41214 13I yo I y1 A1 b12 I y2 A2 b22 14 1 (2,14 0,5) 2 1231 8 8 1 (5 2,14) 2 146,92 cм 412I xoyo I x1y1 A1 a1b1 I x2y2 A2 a 2 b2 0 14 1 2,36 (1,64) 0 8 1 2,86 (4,14) 148,91cм 4 148,91cм 4Полученные значения сравним с данными ГОСТ 8510 – 86 длянеравнополочного уголка 140х90х10.Данный угловой профиль отличается от рассматриваемогосечения закруглениями.

17и S y всего сечения.А = А 1 + А 2= 14∙1 + 8∙1 = 22 см2;3S x = S x 1 + S x 2 = 14∙1∙7 + 8∙1∙0,5 = 102 cм3S y = S y 1 + S y 2 = 14∙1∙0,5 + 8∙1∙5 = 47 cм .Тогда координаты центра тяжести всего сечения можновычислить следующим образом:18xc SyA47 2,14 cм ;22S102yc x 4,64 cм .A22Определим центральные осевые и центробежный моментыинерции.I xo I x1 A1 a12 I x2 A2 a 22 1 14 3 1 14 (7 4,64) 2 128 13 8 1 (4,64 0,5) 2 444,42 cм 41214 13I yo I y1 A1 b12 I y2 A2 b22 14 1 (2,14 0,5) 2 1231 8 8 1 (5 2,14) 2 146,92 cм 412I xoyo I x1y1 A1 a1b1 I x2y2 A2 a 2 b2 0 14 1 2,36 (1,64) 0 8 1 2,86 (4,14) 148,91cм 4 148,91cм 4Полученные значения сравним с данными ГОСТ 8510 – 86 длянеравнополочного уголка 140х90х10.Данный угловой профиль отличается от рассматриваемогосечения закруглениями.

Из сортамента устанавливаем, чтоxo 2,12 cм ; y o 4,58 cм ;I x 444 cм 4 ; I y 146 cм 4 ; I xy 147 cм 4 .Результаты, сравнения показывают, что выполненные по ГОСТзакругления прокатных профилей не оказывают существенноговлияния на величины моментов инерции и положения центратяжести. Задача 13. Вычислить главные центральные моменты инерциисечения изображенного на рис. 17.Решение. Определим координаты центра тяжести сечения, длячего проведем оси хоу и рассмотрим сечение, состоящее из двухфигур:19Рис. 17.Двутавра – I и швеллера – II, все необходимые данные,имеются в сортаменте, (смотри приложение 1, 2).Геометрические характеристики для двутавра принимаем поГОСТ 8239-89: площадь сечения А1= 40,2см2; моменты инерциисечения Iх1 = 5010 см4; Iу1 = 260 см4.Для швеллера по ГОСТ 8240-89 – площадь сечения А2 = 23,4см2; моменты инерции сечения Iх2 = Iy ГОСТ = 113 см4; Iy2 = Ix ГОСТ == 1520 см4; zo = 2,07 cм.Вследствие симметрии фигуры относительно вертикальнойоси, главная центральная ось поперечного сечения У совпадает сосью симметрии и, следовательно, абсцисса центра тяжестифигуры Хс = 0.Определим ординату центра тяжести сечения.

Задача 13. Вычислить главные центральные моменты инерциисечения изображенного на рис. 17.Решение. Определим координаты центра тяжести сечения, длячего проведем оси хоу и рассмотрим сечение, состоящее из двухфигур:19Рис. 17.Двутавра – I и швеллера – II, все необходимые данные,имеются в сортаменте, (смотри приложение 1, 2).Геометрические характеристики для двутавра принимаем поГОСТ 8239-89: площадь сечения А1= 40,2см2; моменты инерциисечения Iх1 = 5010 см4; Iу1 = 260 см4.Для швеллера по ГОСТ 8240-89 – площадь сечения А2 = 23,4см2; моменты инерции сечения Iх2 = Iy ГОСТ = 113 см4; Iy2 = Ix ГОСТ == 1520 см4; zo = 2,07 cм.Вследствие симметрии фигуры относительно вертикальнойоси, главная центральная ось поперечного сечения У совпадает сосью симметрии и, следовательно, абсцисса центра тяжестифигуры Хс = 0.Определим ординату центра тяжести сечения.

По формуле (6)находим:yc S x A y A y 40,2 13,5 23,4 (27 0,52 2,07) 17,9 cмAAA40,2 23,4112122Центр тяжести сечения (точка Ос) показан на рис. 17.Проведем через него главные центральные оси инерции YcОсX с .Определим главные моменты инерции относительно этих осей.20I xc I x1 A1 a12 I x2 A2 a 22 5010 40,2 (17,9 13,5) 2 113 23,4 (25,45 17,9) 2 7235,13 cм 4I y c I y1 I y2 260 1520 1780 cм 4Ось х с является осью максимума, так как Ix c > Iy c, а ось уc – осьюминимума, следовательно:I 1 I xc 7235,13 cм 4 ; I 2 I yc 1780 cм 4 .Задача 14. Определить положение главных центральныхосей и вычислить моменты инерции относительно этих осейдлясоставногокоробчатого сечения (рис.

17.Проведем через него главные центральные оси инерции YcОсX с .Определим главные моменты инерции относительно этих осей.20I xc I x1 A1 a12 I x2 A2 a 22 5010 40,2 (17,9 13,5) 2 113 23,4 (25,45 17,9) 2 7235,13 cм 4I y c I y1 I y2 260 1520 1780 cм 4Ось х с является осью максимума, так как Ix c > Iy c, а ось уc – осьюминимума, следовательно:I 1 I xc 7235,13 cм 4 ; I 2 I yc 1780 cм 4 .Задача 14. Определить положение главных центральныхосей и вычислить моменты инерции относительно этих осейдлясоставногокоробчатого сечения (рис.

расчет моментов инерции составного сечения

Промежуточные результаты в короткой форме

| Элемент | x | y | A | x-xc | y-yc | Ix | Iy | Ixy |

|---|

Расчет составного сечения

Определим собственные характеристики каждого элемента, характеристики прокатных профилей выписываем из сортамента, характеристики простых фигур вычисляем по формулам

Общая площадь сечения равна сумме площадей отдельных фигур

A = = см2

Проводим дополнительные оси, относительно которых определим центр тяжести всей фигуры.

Показываем на чертеже центры тяжести каждой фигуры и находим их координаты в дополнительных осях.

Центр тяжести сечения определим по формуле

Xc = ΣXi*Ai / A

Yc = ΣYi*Ai / A

XC = () / A = () / = см

YC = () / A = () / = см

Используя эти значения, указываем положение центра тяжести всей фигуры и проводим через него центральные оси

Находим координаты центров тяжести элементов в центральных осях

Центральные осевые моменты инерции сечения находим, используя формулу перехода между параллельными осями

Ix = Σ(IXсобств. + b2 *A) = = см4

Iy = Σ(IYсобств. + a2 *A) = = см4

Ixy = Σ(IXYсобств. + a*b*A) = = см4

Угол наклона главных центральных осей

tg2α=2*Ixy / (Iy-Ix)=2* / (-)=

α = arctg() / 2 = °

Главные моменты инерции – это моменты инерции относительно главных осей.

IX0 = Ix*cos2(α) + Iy*sin2(α) – Ixy*sin(2*α) =

= *cos2(°) + *sin2(°) – 2**sin(2*°) = см4

IY0 = Iy*cos2(α) + Ix*sin2(α) + Ixy*sin(2*α) =

= *cos2(°) + *sin2(°) + 2**sin(2*°) = см4

Радиусы инерции

ix2 = IX0 / A = / = 0

ix = см

iy2 = IY0 / A = / = 0

iy = см

| | Адрес этой страницы (вложенность) в справочнике dpva. ru: главная страница / / Техническая информация / / Материалы / / Сопротивление материалов. Сопромат. Таблицы строительных конструкций. / / Геометрические характеристики и вес трубы и воды в трубе. Диаметр наружный 50-1420 мм, толщина стенок 1-30 мм, Площадь сечения, осевой момент инерции, полярный момент инерции, осевой момент сопротивления, полярный момент сопротивления, радиус инерции ru: главная страница / / Техническая информация / / Материалы / / Сопротивление материалов. Сопромат. Таблицы строительных конструкций. / / Геометрические характеристики и вес трубы и воды в трубе. Диаметр наружный 50-1420 мм, толщина стенок 1-30 мм, Площадь сечения, осевой момент инерции, полярный момент инерции, осевой момент сопротивления, полярный момент сопротивления, радиус инерцииПоделиться:

Введите свой запрос: Введите свой запрос: | ||||||

| Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. Вложите в письмо ссылку на страницу с ошибкой, пожалуйста. | |||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator | ||||||

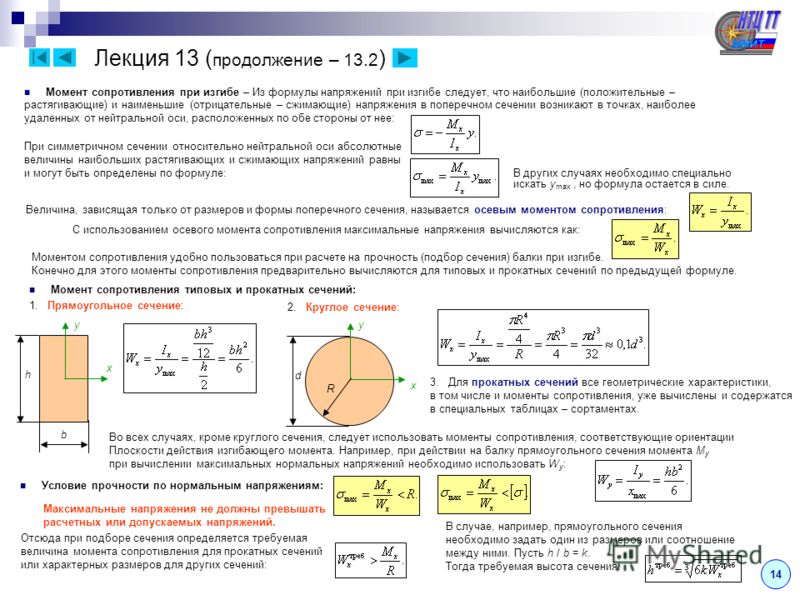

Прямоугольное сечение – обзор

4.1.1 Пластометрические тесты

В этом разделе обсуждаются основные типы пластометрических тестов, а также указываются их преимущества и ограничения. Знание устойчивости материалов к деформации и их способности безопасно выдерживать нагрузку до разрушения имело первостепенное значение для людей с тех пор, как были построены конструкции. В шестнадцатом веке обнаружены документальные свидетельства из работ Леонардо да Винчи, которые показывают, что количественные методы использовались для измерения различий в свойствах материалов [352].Галилео Галилей [95] представил первую серьезную математическую интерпретацию упругой прочности материала в конструкции, подвергаемой изгибу. В течение последующих столетий продолжались поиски зависимости между приложенной нагрузкой и деформацией материала, и были разработаны машины для измерения прочности на растяжение. Испытания на растяжение были основным методом, применяемым в то время. Среди ряда вкладов в разработку методов испытания материалов следует упомянуть вклад Уильяма Фэйрберна [85] в Англии, а затем Адольфа Мартенса [222] в Германии.Бывший ученый внес значительный вклад в систематическую оценку прочности материалов при высоких температурах.

Знание устойчивости материалов к деформации и их способности безопасно выдерживать нагрузку до разрушения имело первостепенное значение для людей с тех пор, как были построены конструкции. В шестнадцатом веке обнаружены документальные свидетельства из работ Леонардо да Винчи, которые показывают, что количественные методы использовались для измерения различий в свойствах материалов [352].Галилео Галилей [95] представил первую серьезную математическую интерпретацию упругой прочности материала в конструкции, подвергаемой изгибу. В течение последующих столетий продолжались поиски зависимости между приложенной нагрузкой и деформацией материала, и были разработаны машины для измерения прочности на растяжение. Испытания на растяжение были основным методом, применяемым в то время. Среди ряда вкладов в разработку методов испытания материалов следует упомянуть вклад Уильяма Фэйрберна [85] в Англии, а затем Адольфа Мартенса [222] в Германии.Бывший ученый внес значительный вклад в систематическую оценку прочности материалов при высоких температурах.

Иоганн Баушингер [27] был еще одним участником испытаний материалов, которому приписывают введение двусторонних экстензометров, которые позволяют компенсировать кривизну или перекос испытуемого образца. Это значительно улучшило измерение деформации при растяжении и обеспечило достаточную точность измерений, чтобы заметить, что предел текучести снижается, когда за деформацией в одном направлении следует деформация в противоположном направлении.Теперь это известно как эффект Баушингера. В течение следующих десятилетий были предприняты многочисленные исследования и сопоставления по испытаниям на растяжение, и результаты впоследствии были обобщены Анвином [358]. ASTM E8-24T «Стандартные методы испытаний металлических материалов на растяжение» был опубликован в 1924 году.

В настоящее время испытания на растяжение считаются наиболее распространенными и простыми в выполнении. Прочность материала при растяжении долгое время считалась одной из наиболее важных характеристик, необходимых для проектирования, производства, контроля качества и прогнозирования срока службы промышленного оборудования. Стандарты испытаний на растяжение были одними из первых опубликованных стандартов, и разработка таких стандартов продолжается и сегодня. Эти тесты широко разрабатывались в течение почти столетия, и было опубликовано большое количество научных статей и руководств по передовой практике. Последние собраны в отчете по проекту 6-й рамочной программы «Испытания металлических материалов на растяжение: обзор», аббревиатура TENSTAND.

Стандарты испытаний на растяжение были одними из первых опубликованных стандартов, и разработка таких стандартов продолжается и сегодня. Эти тесты широко разрабатывались в течение почти столетия, и было опубликовано большое количество научных статей и руководств по передовой практике. Последние собраны в отчете по проекту 6-й рамочной программы «Испытания металлических материалов на растяжение: обзор», аббревиатура TENSTAND.

Для испытаний на растяжение используются образцы цилиндрического или прямоугольного сечения.Преимущества этих испытаний можно резюмировать следующим образом:

- •

нет проблем с трением, которые следует учитывать,

- •

испытания регулируются стандартами, поэтому межлабораторная изменчивость сводится к минимуму.

Недостатки указывают на то, что испытание на растяжение не является наиболее подходящим испытанием, когда информация, которая должна использоваться, касается изучения процессов объемного формования металла. Они следующие:

Они следующие:

- •

возможны низкие деформации, не более 40–50%,

- •

одноосный характер распределения напряжений теряется, когда начинается локализованное деформирование.

Теперь доступна обширная информация о методах и стандартах испытаний на растяжение, и читатель может перейти к обзорным публикациям в Refs. [118,212] [118] [212], стандарты ASTM E8 / E8M-13a «Стандартные методы испытаний металлических материалов на растяжение» и к упомянутому отчету проекта 6-й рамочной программы TENSTAND.

Испытание на сжатие было разработано намного позже, чем испытание на растяжение. Этот тест определяет поведение материалов при сжимающих нагрузках.Подробный обзор процедуры и стандартов испытаний на сжатие можно найти в работе. [178]. Испытание может проводиться на цилиндрических или плоских образцах. Первое называется одноосным сжатием (UC), а второе – PSC. В некоторых практических приложениях также используется испытание на сжатие кольца (RC). Схематическое изображение основных испытаний на сжатие представлено на рисунке 4.1. Сжатие в канальных штампах также показано на рисунке 4.1, но этот тест посвящен, скорее, исследованию механизма деформации при плоском состоянии деформации.Общие преимущества всех тестов на сжатие:

Схематическое изображение основных испытаний на сжатие представлено на рисунке 4.1. Сжатие в канальных штампах также показано на рисунке 4.1, но этот тест посвящен, скорее, исследованию механизма деформации при плоском состоянии деформации.Общие преимущества всех тестов на сжатие:

Рисунок 4.1. Схематическое изображение пластометрических тестов.

- •

возможны более высокие деформации, чем при растяжении, обычно более 1 при сжатии цилиндров и до 2 при испытании плоских образцов

- •

состояние напряжения в основном сжимающее, как в объемных формирование.

Недостатки испытаний на сжатие:

- •

Силы трения на границе раздела поршень-образец растут по мере выполнения испытания, и их влияние необходимо устранять.

- •

Деформация при растяжении на цилиндрических поверхностях или краях плоских образцов ограничивает степень деформации.

- •

Достижение постоянных истинных скоростей деформации во время испытаний требует тщательного контроля с обратной связью, что делает неизбежным использование кулачкового пластометра или сервогидравлической испытательной системы.

- •

Распределение деформаций в нормальном направлении неравномерно. Когда выполняется сжатие с плоской деформацией, трудно достичь изотермических условий.

В тесте UC образец помещается между двумя параллельными плитами (рис. 4.1). Образцы обрабатываются с учетом минимизации остаточных напряжений. Следует записать ориентацию образца по отношению к исходному исходному материалу. Рекомендуемое соотношение сторон (высота к диаметру) должно быть около 1,5. Перед горячей деформацией образец следует подвергнуть определенному циклу предварительного нагрева. Целью предварительного нагрева является гомогенизация микроструктуры и получение однородной температуры в начале испытания.Применение разных температур предварительного нагрева позволяет получить различную микроструктуру перед деформацией [270]. Образец сжимается между плитами, и во время испытания регистрируются силы, текущая высота и температура. Напряжение течения рассчитывается как отношение силы к контактной поверхности ( F / A ), а деформация рассчитывается по изменению высоты как ε = ln ( h 1 / h ). 2 ), где h 1 и h 2 – начальная и конечная высота соответственно.

2 ), где h 1 и h 2 – начальная и конечная высота соответственно.

Трение является основным фактором, влияющим на результаты этого теста. Из-за трения деформация неоднородна. Помимо этого, деформационный нагрев и передача тепла на плиту и в окружающую среду еще больше затрудняют интерпретацию результатов испытаний. Неоднородность теста хорошо видна на рисунке 4.2. На этом рисунке видно, что распределение деформаций и температуры неравномерно. Таким образом, прямая интерпретация результатов теста может привести к ошибкам.

Рисунок 4.2. Распределение деформаций (а) и температур (б) в испытании UC для стали C-Mn.

PSC – это один из пластометрических тестов, который используется в основном для физического моделирования многоступенчатых процессов формовки, но также часто применяется для определения напряжения течения. В этом испытании кубовидный образец сжимается между двумя плоскими штампами; см. Рисунок 4.1. Это испытание допускает большую пластическую деформацию, а состояние деформации аналогично тому, которое происходит в процессе плоской прокатки. Плоскодеформированное состояние достигается за счет двух факторов. Малая ширина (b) отношения образца к ширине фильеры (w) препятствует течению материала в направлении ширины. Это похоже на плоскую прокатку, где малое отношение длины контакта к ширине полосы способствует удлинению и предотвращает растекание. Влияние так называемых жестких концов – еще один фактор, ограничивающий распространение и связанный с состоянием плоской деформации. Жесткие концы – это части образца за пределами области под штампом. Эти части не сжимаются, поэтому у них нет тенденции к растеканию.Более того, когда образцы нагреваются резистивным нагревом (например, на симуляторе Gleeble 3800), эти детали имеют более низкую температуру, чем область под штампом, и их сопротивление деформации выше. В связи со всеми этими обсуждаемыми фактами PSC часто используется в качестве физического моделирования процесса плоской прокатки.

Плоскодеформированное состояние достигается за счет двух факторов. Малая ширина (b) отношения образца к ширине фильеры (w) препятствует течению материала в направлении ширины. Это похоже на плоскую прокатку, где малое отношение длины контакта к ширине полосы способствует удлинению и предотвращает растекание. Влияние так называемых жестких концов – еще один фактор, ограничивающий распространение и связанный с состоянием плоской деформации. Жесткие концы – это части образца за пределами области под штампом. Эти части не сжимаются, поэтому у них нет тенденции к растеканию.Более того, когда образцы нагреваются резистивным нагревом (например, на симуляторе Gleeble 3800), эти детали имеют более низкую температуру, чем область под штампом, и их сопротивление деформации выше. В связи со всеми этими обсуждаемыми фактами PSC часто используется в качестве физического моделирования процесса плоской прокатки.

Плоское состояние штаммов, недостижимое в других пластометрических тестах, в течение многих лет вдохновляло ученых на различные применения тестов PSC. Идентификация модели напряжения течения – одно из таких приложений, а исследование эволюции микроструктуры – другой пример.Среди нескольких исследовательских лабораторий, участвующих в исследованиях на основе тестов PSC, группа под руководством К.М. Следует упомянуть Селларса из Университета Шеффилда. В течение 1950-х и 1960-х годов этот тест широко использовался там для исследования материалов, и результатом этого исследования стали фундаментальные работы по эволюции микроструктуры [322] и по моделям напряжения течения [58].

Идентификация модели напряжения течения – одно из таких приложений, а исследование эволюции микроструктуры – другой пример.Среди нескольких исследовательских лабораторий, участвующих в исследованиях на основе тестов PSC, группа под руководством К.М. Следует упомянуть Селларса из Университета Шеффилда. В течение 1950-х и 1960-х годов этот тест широко использовался там для исследования материалов, и результатом этого исследования стали фундаментальные работы по эволюции микроструктуры [322] и по моделям напряжения течения [58].

Некоторые аспекты теста PSC, такие как подготовка образца, предварительный нагрев и т. Д., Аналогичны тем, которые используются в тестах UC.Однако следует подчеркнуть, что различные нарушения очень затрудняют интерпретацию результатов тестов PSC. Эти испытания характеризуются большой неоднородностью деформации (рис. 4.3а), которая вызвана сложной формой зоны деформации (рис. 4.1) и эффектом трения. Помимо этого, тепло, выделяемое из-за пластической работы и трения, а также передача тепла инструментам и окружающей среде, вызывает сильную неоднородность температуры в образце (Рисунок 4. 3б).

3б).

Рисунок 4.3. Распределение деформаций (а) и температур (б) в тесте PSC для медного сплава.

Метод RC, первоначально разработанный для холодной штамповки, был адаптирован Мале и Кокрофтом [218] для горячей обработки. Течение металла в этом испытании зависит от трения. Для снижения трения увеличиваются как внутренний, так и внешний диаметр. При большом трении внутренний диаметр течет внутрь, а внешний – наружу, и возникает нейтральная точка без проскальзывания. Это хорошо видно на рисунке 4.4, где показаны результаты расчетов формы кольца для различных коэффициентов трения в модели Треска. Поскольку положение нейтральной точки зависит от трения, этот тест обычно используется для измерения коэффициента трения. Для определения этого коэффициента достаточно измерить только изменение формы кольца. Традиционный метод интерпретации RC основан на измерении только внутреннего диаметра после сжатия. Специальные диаграммы, см., Например, Schey [317], используются для определения коэффициента трения на основе этого измерения. Однако тест RC дает больше информации, чем изменения внутреннего диаметра кольца. Обратный анализ позволяет учесть эту информацию, которая обычно включает результаты измерений внутреннего и внешнего диаметра в нескольких местах по высоте кольца. Кроме того, измерение нагрузок при деформации кольца дает информацию, которая дополнительно позволяет оценить параметры напряжения течения. Следовательно, этот тест может быть выбран для оценки как параметров трения, так и реологических параметров.

Однако тест RC дает больше информации, чем изменения внутреннего диаметра кольца. Обратный анализ позволяет учесть эту информацию, которая обычно включает результаты измерений внутреннего и внешнего диаметра в нескольких местах по высоте кольца. Кроме того, измерение нагрузок при деформации кольца дает информацию, которая дополнительно позволяет оценить параметры напряжения течения. Следовательно, этот тест может быть выбран для оценки как параметров трения, так и реологических параметров.

Рисунок 4.4. Форма четверти поперечного сечения кольца, измеренная до и после сжатия (сплошные линии) и рассчитанная после сжатия для различных коэффициентов трения.

Тщательный анализ преимуществ и недостатков тестов UC и PSC, а также стандарты для этих тестов можно найти в Руководствах по передовой практике Национальной физической лаборатории [197,304] [197] [304]. Применение обратного анализа к интерпретации результатов тестов UC, RC и PSC представлено в разделе 4.2.2.

Испытания на кручение проводятся с материалами для определения таких свойств, как модуль упругости при сдвиге, предел текучести при кручении и модуль разрыва. Эти испытания особенно полезны для определения технологических характеристик пластичности материалов, которые отражают свойства материалов в процессах обработки металлов давлением. Они также используются для сравнительной оценки пластичности материала в зависимости от его химического состава, фазового состава и технологии производства.Результаты испытаний на кручение могут быть использованы для оценки сило-силовых параметров в процессах обработки металлов давлением и определения оптимальных диапазонов технологических параметров в этих процессах. Эти испытания также позволяют оценить влияние условий деформации на эволюцию микроструктуры.

Испытания на кручение также часто используются для испытания хрупких материалов и для испытаний полноразмерных деталей, то есть валов, осей и спиральных сверл, которые подвергаются крутильной нагрузке в процессе эксплуатации.При испытании на кручение стандартные цилиндрические образцы на кручение обрабатываются из поставляемого исследуемого материала и подвергаются испытаниям на специализированном торсионном аппарате, оборудованном излучающей печью.

Испытания на кручение лучше всего подходят для процессов с большими деформациями. Можно получить конечную деформацию 5, что позволяет моделировать полную историю горячей прокатки, включая явления на черновом стане и чистовой линии станов горячей прокатки. Преимущества испытаний на кручение:

- •

возможны очень большие деформации,

- •

постоянную скорость деформации легко достичь,

- •

проблем с трением не существует.

Недостатки:

- •

крутильные напряжения и деформации изменяются по поперечному сечению, и для извлечения данных одноосного нормального напряжения-деформации требуется значительный объем анализа,

- •

изменение во времени. В результате для разных участков поперечного сечения требуется разное время, чтобы испытать металлургические явления, в частности динамическую рекристаллизацию (DRX).

Крутящий момент является основным выходным показателем при испытании на кручение.Есть несколько нарушений, которые затрудняют надежное измерение крутящего момента. На ускорение скорости скручивания от нуля до номинального значения требуется некоторое время. Во время испытания температура образца увеличивается. Эти два явления вызывают необходимость выполнения коррекции записанного теста. Типичное уравнение коррекции имеет вид:

(4.1) M = Mrec (N˙NN˙) m

, где M rec – зарегистрированный крутящий момент, M – скорректированный крутящий момент, м – чувствительность скорости деформации. , N˙N – номинальная скорость крутки, а N˙ – записанная скорость крутки.

Расчет истинной деформации ε , скорости деформации ε˙ и напряжения течения σ p по измеренному крутящему моменту – еще одна проблема при интерпретации результатов испытаний. В работе [5] были предложены следующие соотношения. [127]:

(4.2) ε = 23πRNL

(4.3) ε˙ = 23πRN˙L

(4.4) σp = (3M2πR3) 2 (3 + p + m) 2+ (FπR2) 2

где L, – длина образца, R, – радиус образца, M, – крутящий момент, N, – количество скручиваний, N˙ – скорость скручивания, м, – чувствительность скорости деформации, и p. дифференциальная составляющая, определяемая по уравнению:

(4.5) p = NM∂M∂N

В литературе можно найти несколько других методов интерпретации испытания на кручение, которые позволяют рассчитать напряжение течения на основе крутящего момента, зарегистрированного во время испытания [117]. Моделирование этого теста методом конечных элементов (КЭ) представлено в работе. [257], а попытка применения обратного анализа к интерпретации результатов испытаний на кручение представлена в [257]. [157]. КЭ модель испытания на кручение также использовалась в качестве модели прямой задачи в этой публикации. Поскольку КЭ моделирование деформации материала во время кручения, которое связано со значительным напряжением сдвига, было затруднено, применение обратного анализа к интерпретации результатов испытаний на кручение представляло трудности и никогда не становилось таким популярным, как испытания на сжатие.Обзор методов расчета напряжения течения по крутящему моменту, зарегистрированному во время испытания, был разработан Хадасиком [127], и они не описываются в этой книге.

Подводя итог, можно констатировать, что разнообразие в конструкции торсионных пластометров, гибкость метода тестирования и трудности в учете теплового эффекта и неоднородности красителя привели к значительным расхождениям между результатами, полученными в различных лабораториях. Это также затрудняет сравнение результатов испытаний на кручение с результатами испытаний на сжатие.Все эти трудности с интерпретацией результатов испытаний на кручение являются основными ограничениями в применении испытания на кручение для количественного определения напряжения течения. Тест скорее посвящен сравнению различных материалов и физическому моделированию многоступенчатых процессов.

Детальная ошибка IIS 7.5 – 404.11

Resumen de error

Ошибка HTTP 404.11 – не найдено

El módulo Solicitar filtrado est configurado for denegar una solicitud que contiene una secuencia de doble escape.

Подробная информация об ошибках| Módulo | RequestFilteringModule | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Notificación | BeginRequest | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Controlador | StaticFile | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Código | Código |

Дополнительная информация » Эксперимент по испытанию на растяжение | Материаловедение и инженерияОдним из широко используемых и признанных свойств материала является прочность материала. Но что означает слово «сила»? “Сила” может иметь много значений, поэтому позвольте Давайте подробнее рассмотрим, что подразумевается под прочностью материала.Мы будем смотреть в очень простом эксперименте, который дает много информации о силе или механическое поведение материала, называемое испытанием на растяжение. Основная идея испытания на растяжение заключается в размещении образца материала между двумя креплениями. так называемые «захваты», которые зажимают материал. Материал имеет известные размеры, например длину. и площадь поперечного сечения.Затем мы начинаем прикладывать вес к материалу, захваченному за один конец, а другой конец закреплен. Мы продолжаем увеличивать вес (часто называемый нагрузку или силу), одновременно измеряя изменение длины образца. Испытание на растяжениеОчень упрощенный тест можно сделать дома. Если у вас есть способ подвесить один конец какого-либо материала к твердой точке, которая не двигаться, то на другой конец можно повесить гири. Измерьте изменение длины при добавлении веса, пока деталь не начнет растягиваться и наконец ломается. Результатом этого теста является график зависимости нагрузки (количества веса) от смещения. (количество растянутых). Поскольку вес, необходимый для растяжения материала, зависит от по размеру материала (и конечно свойствам материала), сравнение между материалами может быть очень сложно.Умение провести правильное сравнение может быть очень важно для тех, кто занимается проектированием конструкций, в которых материал должен выдерживать определенные силы. Площадь поперечного сеченияНам нужен способ напрямую сравнивать различные материалы, чтобы определить «прочность» мы сообщаем независимо от размера материала.Мы можем сделать это, просто разделив нагрузка, приложенная к материалу (вес или сила) начальным поперечным сечением площадь. Мы также делим величину его перемещения (смещение) на начальную длину материал. Это создает то, что ученые-материаловеды называют инженерным стрессом (нагрузка деленное на начальную площадь поперечного сечения) и инженерной деформации (смещение деленное на исходную длину).Глядя на инженерный отклик на напряжение-деформацию материал, мы можем сравнивать прочность различных материалов, независимо от их размеры. Чтобы использовать реакцию “напряжение-деформация” для проектирования конструкций, мы можем разделить нагрузку мы хотим с помощью инженерного напряжения определить площадь поперечного сечения, необходимую для уметь удерживать этот груз.Например, стальная проволока 4340 диаметром 1/8 дюйма может удерживать маленькая машина. Опять же, не всегда все так просто. Нам нужно понять разные значения «силы» или инженерного напряжения. Теперь все становится сложнее. Давайте посмотрим, что подразумевается под разными значения прочности, а также посмотрите на другие важные свойства, которые мы можем получить с помощью этого простого тестовое задание.Самый простой способ – изучить график зависимости инженерного напряжения от инженерного. напряжение. Ниже показан график испытания на растяжение обычного стального резьбового стержня. являясь хорошим примером общего испытания металла на растяжение. Единицы техники Напряжение составляет тысяч фунтов на квадратный дюйм , что означает тысячу фунтов на квадратный дюйм. Обратите внимание на ссылку на область в единицы. Единицы измерения деформации, конечно, безразмерны, поскольку мы делим расстояние по расстоянию. Расположение графика 1: эластичная областьДавайте обсудим некоторые важные области графика.Во-первых, точка на графике цифра 1 обозначает конец упругой области кривой. До этого точка, материал растягивается эластично или обратимо. Все материалы состоят из набора атомов. Эластичность лучше всего понять посредством изображения атомы связаны пружинами.Когда мы натягиваем материал, пружины между атомами удлиняется, и материал удлиняется. Эластичная часть кривая – прямая линия. Прямая линия означает, что материал вернется до первоначальной формы после снятия нагрузки. Расположение графика 2: 0.Предел текучести смещения 2%Следующая часть интересующей кривой – это точка 2. В этой точке кривая имеет начал наклоняться или больше не является линейным. Эта точка известна как смещение 0,2%. предел текучести. Он указывает на прочность материала, когда он начинает постоянно изменить форму.Он определяется как значение напряжения, при котором линия того же наклон как начальная часть (упругая область) кривой, которая смещена деформацией 0,2% или значение 0,002 деформации пересекает кривую. В нашем примере предел текучести смещения 0,2% составляет 88 тысяч фунтов на квадратный дюйм. Это очень важный аспект силы.Это в основном говорит нам о количестве стресса мы можем нанести до того, как материал начнет постоянно менять форму, надев его путь к возможной неудаче. Те, кто проектирует детали, которые используются в стрессовых ситуациях, должны убедитесь, что напряжение или сила со стороны детали никогда не превышают этого значения. Местоположение графика 3: Максимальное выдерживаемое напряжениеПо мере продвижения от точки 2 нагрузка или «напряжение» на материал увеличивается, пока мы не достигают максимального приложенного напряжения, при этом материал деформируется или меняет форму равномерно по всей длине колеи.Когда мы достигаем точки 3, мы можем определить растяжение прочность или максимальное напряжение (или нагрузка), которую может выдержать материал. Это не очень полезный свойство, так как материал в этот момент необратимо деформировался. После того, как мы достигнем в этот момент напряжение начинает резко снижаться. Это соответствует локализованному деформация, которая наблюдается по заметному «сужению» или уменьшению диаметра и соответствующее поперечное сечение образца в очень маленькой области.Если мы выпустим нагрузка в этой области, материал будет немного пружинить, но все равно пострадает постоянное изменение формы. Местоположение графика 4: Отказ или переломНаконец, следуя кривой, мы в конечном итоге достигаем точки, где материал разрывается. или терпит неудачу.Здесь интересна конечная степень изменения формы материала. Это «пластичность» материала. Определяется пересечением линии номер 4, имеющий тот же наклон, что и линейный участок кривой, с деформацией ось. Наш пример показывает деформацию 0.15. Изменение длины на 15% – это величина «пластичности». Когда образец раскалывается или ломается, нагрузка снимается. Следовательно, атомы упруго растянутые вернутся в свои ненагруженные положения. Другая информация о механическом реакцию материала также можно получить из испытания на излом. Испытания на растяжение – композитыЕсли тянуть за материал до разрыва, можно найти много информации о различная прочность и механическое поведение материала.В этом виртуальном эксперименте мы исследуем поведение при растяжении трех различных композитных волокнистых материалов. У них схожее использование, но очень разные свойства. ПроцедураМатериал захватывается с обоих концов устройством, которое медленно тянет в продольном направлении. на кусок, пока он не сломается.Сила тяги называется нагрузкой, которая наносится на график против изменения длины материала или смещения. Нагрузка преобразуется в напряжение значение, а смещение преобразуется в значение деформации. О материалахМатериалом для испытаний являются композиты из стекловолокна, кевлара® и углеродного волокна.Композиты представляют собой комбинации двух или более отдельных материалов с целью производства материал, обладающий уникальными свойствами, которых нет ни в одном материале. Все эти композиты используют эпоксидную смолу в качестве матрицы, которая «склеивает» ткань, как композиция. волокон соответствующих материалов. Эпоксидные смолы – это термореактивные сетчатые полимеры, которые очень твердые и прочные, но не хрупкая сторона. Все ткани имеют одинаковый «вес», который является мерой размера или веса ткани. квадратного двора.Пример волокнистого материала из стекловолокна показан выше. левый. Кевлар очень похож, за исключением того, что он имеет желтый цвет. Углерод имеет черный цвет цвет. Образцы, используемые в этом случае, представляют собой плоские прутки, вырезанные из более крупного материала с использованием водоструйная пила. Три образца показаны внизу слева. Свойства материала