Сварка MIG/MAG, сварочное оборудование — EWM AG

- Общая информация по сварке MIG/MAG

- Род тока

- Советы по правильной сварке MIG/MAG

- Зажигание сварочной дуги

- Ведение горелки

- Завершение сварки

- Параметры сварки

- Необходимое оборудование

Общая информация

Новое общее понятие согласно стандарту ISO 857-1 для Германии для всех методов электродуговой сварки, при которых выполняется плавление проволочного электрода в среде защитного газа, – это газозащищенная электродуговая сварка металлическим электродом (номер процесса 13). Раньше в Германии этим общим понятием была сварка металлическим электродом в среде защитного газа. Стандарт ISO заявляет данный метод в переводе с английского следующим образом: электродуговая сварка с использованием проволочного электрода, при которой дуга и сварочная ванна защищаются от воздействия атмосферы газовой оболочкой из внешнего источника. По типу используемого защитного газа сварка далее делится на сварку металлическим электродом в среде инертного газа (MIG), номер процесса 131, если используется инертный газ, и сварку металлическим электродом в среде активного газа (MAG), номер процесса135, если используется активный газ.

По типу используемого защитного газа сварка далее делится на сварку металлическим электродом в среде инертного газа (MIG), номер процесса 131, если используется инертный газ, и сварку металлическим электродом в среде активного газа (MAG), номер процесса135, если используется активный газ.

Защитный газ наряду со своей защитной функцией выполняет и другие задачи. Поскольку он определяет состав атмосферы сварочной дуги, он влияет также на ее электропроводность, а вместе с ней и на характеристики сварки. Кроме того, в рамках процессов пригара и выгорания он определяет химический состав возникающего наплавляемого металла, т. е. имеет также металлургический эффект.

Защитный газ наряду со своей защитной функцией выполняет и другие задачи. Поскольку он определяет состав атмосферы сварочной дуги, он влияет также на ее электропроводность, а вместе с ней и на характеристики сварки. Кроме того, в рамках процессов пригара и выгорания он определяет химический состав возникающего наплавляемого металла, т. е. имеет также металлургический эффект.- Заготовка

- Сварочная дуга

- Проволочный электрод

- Газовое сопло

- Подача проволоки

- Защитный газ

- Сварочная ванна

Род тока

За немногими исключениями, сварка MIG/MAG выполняется постоянным током, причем положительный полюс источника тока находится на электроде, а отрицательный – на заготовке. При использовании некоторых видов порошковой проволоки сварка выполняется с обратной полярностью. В последнее время для некоторых специальных задач, например, для сварки MIG очень тонких алюминиевых листов, применяется также переменный ток.

Советы по правильной сварке MIG/MAG

Сварщику, использующему сварку MIG или MAG, требуется хорошая подготовка – не только в области практической сварки, но и в области теоретических особенностей метода. Это поможет ему избежать ошибок.

Зажигание сварочной дуги

После нажатия выключателя горелки проволочный электрод приходит в движение с заранее выбранной скоростью.

Одновременно через токовое реле на него подается ток, и начинается истечение защитного газа. При касании поверхности заготовки происходит короткое замыкание. Из-за высокой плотности тока на конце электрода материал в точке касания начинает испаряться, и зажигается сварочная дуга.

При высокой скорости подачи проволоки сварочная дуга, первое время очень слабая, может снова погаснуть из-за давления материала проволоки, и зажигание может оказаться успешным лишь со второй или третьей попытки.

Поэтому зажигание лучше выполнять с пониженной скоростью подачи проволоки и лишь после того, как сварочная дуга будет гореть стабильно, переключиться на нормальную скорость подачи проволоки. Современные системы сварки MIG/MAG предлагают возможность настроить пониженную скорость.

Современные системы сварки MIG/MAG предлагают возможность настроить пониженную скорость.

Зажигание должно выполняться только в пределах шва и в таких точках, на которые можно в ближайшие секунды наплавить металл. Если точки зажигания не заварить сразу, из-за высокой скорости остывания такие точечно нагретые места могут стать центрами образования трещин.

Ведение горелки

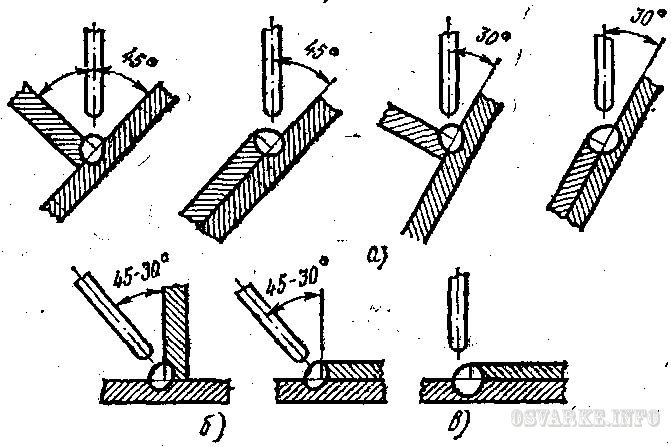

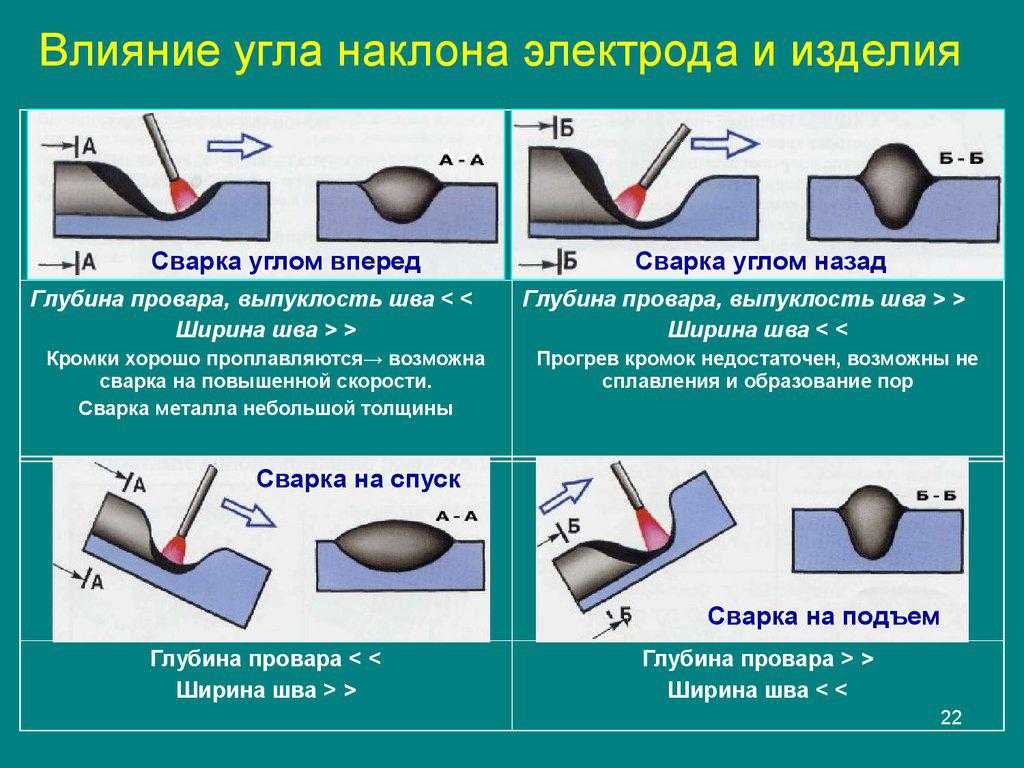

Горелка наклоняется в направлении сварки на 10-20°, и ее можно вести как углом назад, так и углом вперед. Расстояние до заготовки должно быть таким, чтобы свободный конец проволоки, т. е. расстояние между нижней кромкой контактного наконечника и точкой касания сварочной дуги, составлял примерно 10-12 диаметров проволоки [мм]. При слишком сильном наклоне горелки существует опасность втягивания воздуха в струю защитного газа.

Ведение углом вперед как правило применяют при сварке с массивной проволокой, а углом назад – шлакообразующей порошковой проволокой. Под малым углом назад горелка как правило ведется также в положении PG. Сварка вертикальных швов (поз. PG) применяется в основном на тонких листах.

Сварка вертикальных швов (поз. PG) применяется в основном на тонких листах.

На более толстых листах существует опасность возникновения непроваров из-за утекающего наплавляемого металла. Непровары из-за утекающего наплавляемого металла могут возникать также и в других положениях, если сварка ведется с меньшей скоростью. Поэтому следует избегать широких маятниковых движений, кроме позиции PF. Обычная форма маятникового движения – это открытый треугольник.

Завершение сварки

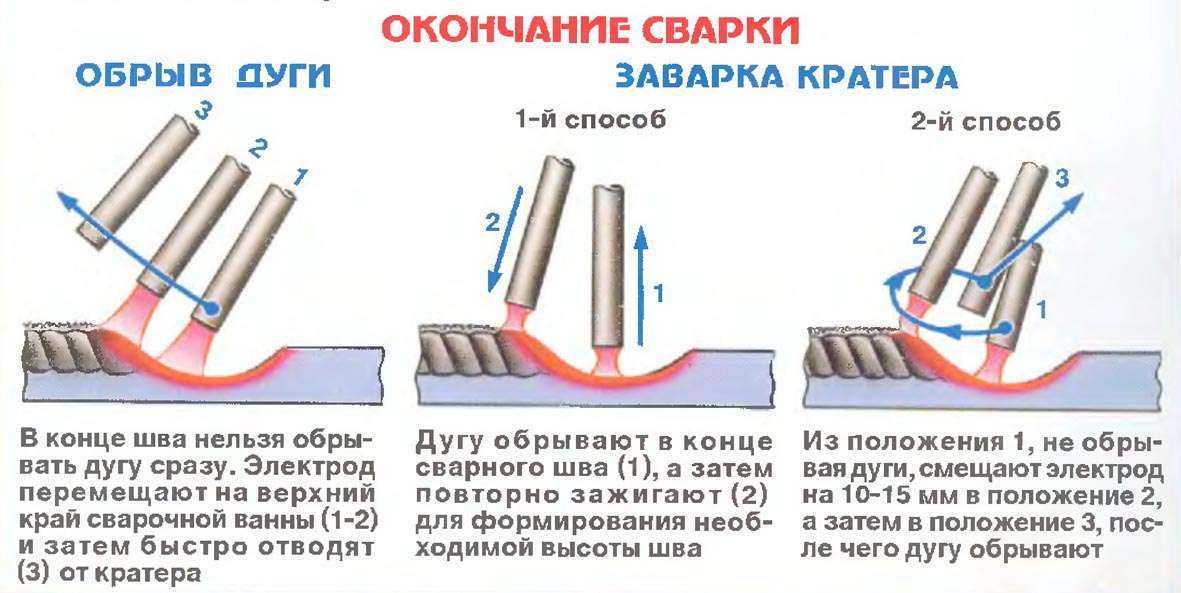

В конце шва не следует резко выключать сварочную дугу и отводить горелку от кратера. Особенно на толстых листах, где в объемных валиках могут возникать глубокие кратеры на конце шва, лучше медленно отвести дугу от ванны или, если применяемая система это позволяет, настроить программу заполнения кратера в конце шва. На большинстве систем можно также настроить время завершающей подачи защитного газа, чтобы последний участок еще жидкого наплавляемого металла мог застыть под защитой газа. Однако это имеет смысл, только если горелка еще некоторое время остается на конце шва.

Параметры сварки

Нижняя граница возможного применения метода для стыковых швов для нелегированной стали составляет примерно 0,7 мм, для нержавеющей стали – 1 мм, а для алюминиевых материалов – ок. 2 мм. Корневые слои и тонкие листы свариваются в основном короткой сварочной дугой или в нижнем диапазоне мощности импульсной дуги. Для заполняющих, верхних и подварочных слоев на толстых листах после этого выполняется настройка более высокой мощности струйной или длинной дуги.

Эти сварочные работы можно также выполнять с малым количеством брызг с помощью импульсной дуги. Значения тока и напряжения, предоставляемые в качестве информации сварщику, отображаются на встроенных в аппараты измерительных приборах. При импульсной сварке индикаторные приборы отображают среднее арифметическое значение силы тока и напряжения сварочной дуги, определяемые по импульсной и основной фазе при настроенной частоте пульсации.

Таким образом, таблицы служат лишь ориентировочными значениями для импульсной сварки MIG/MAG. Если встроенные измерительные приборы отсутствуют, измерение возможно внешними приборами, либо сварщик должен ориентироваться на скорость подачи проволоки, также указанную в таблицах. Он должен настраивать правильную длину дуги по тому, что он видит и слышит.

Если встроенные измерительные приборы отсутствуют, измерение возможно внешними приборами, либо сварщик должен ориентироваться на скорость подачи проволоки, также указанную в таблицах. Он должен настраивать правильную длину дуги по тому, что он видит и слышит.

Для успешной сварки MIG/MAG вам требуется следующее оснащение:

- Источник сварочного тока

- Горелка

- Зажим заготовки/цанга массы

- Сварочные инструменты

- Защитная одежда

Более подробные сведения по теме Сварка MIG/MAG приведены в разделе Словарь сварочных терминов.

Технология сварки MIG/MAG | Рудетранс

Система для полуавтоматической сварки состоит из источника постоянного тока, устройства подачи проволоки, катушки, горелки и газового баллона.

Ток подается на дугу по сварочной проволоке (проволока подключается к положительному полюсу), которая, расплавляясь, переносится на свариваемый металл. Непрерывная подача проволоки необходима, поскольку материал проволоки постоянно расходуется в процессе сварки.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 … 30 %, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 … 1,6 мм при короткой дуге с напряжением 15 … 22 В. После очередного короткого замыкания (1 и 2 на рис. ниже, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Рис. Основные формы расплавления и переноса электродного металла: а) короткими замыканиями; б) капельный; в) струйный

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 … 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них.

Рис. Изменение тока и напряжения дуги при импульсно-дуговой сварке: In, Un-ток и напряжение основной дуги; Iи, Uи-ток и напряжение во время импульса; tn, tи – длительность паузы и импульса

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности – импульсно-дуговая сварка (рис. ниже). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название “струйный” он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. выше, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до “критического” для данного диаметра электрода.

Название “струйный” он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. выше, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до “критического” для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

Сварочные параметры.

Поскольку внешний вид сварочной дуги и сварочной ванны определяется параметрами сварки, то для сварщика нет необходимости постоянно обращаться к таблицам и диаграммам соотношений различных сварочных параметров.

- сварочное напряжение определяет внешний вид сварочной ванны, однако ее размеры (при постоянно напряжении) могут регулироваться вручную с помощью изменения перемещения горелки.

- Скорость подачи проволоки пропорциональная сварочному току.

Для сварки MIG Короткой дугой/Струйным переносом и Импульсной сварки MIG, в зависимости от используемых сварочных источников доступны простые и быстрые синергетические настройки. В режиме синергетики параметры сварки задаются автоматически, основываясь на условиях работы (материал, толщина, газ, проволока, скорость), и посредством управления микропроцессором динамически контролируются и поддерживаются в балансе в течение всего сварочного процесса. Это позволяет получить исключительные результаты сварки с точки зрения, количества, качества и внешнего вида сварного шва для всех условий и областей применения.

В режиме синергетики параметры сварки задаются автоматически, основываясь на условиях работы (материал, толщина, газ, проволока, скорость), и посредством управления микропроцессором динамически контролируются и поддерживаются в балансе в течение всего сварочного процесса. Это позволяет получить исключительные результаты сварки с точки зрения, количества, качества и внешнего вида сварного шва для всех условий и областей применения.

Газы

Само название метода полуавтоматической сварки MIG-MAG указывает на использование определенного газа в сварочном процессе: инертного (Ar) для MIG-сварки (Metal Inert Gas) и активного (СО2) для MАG-сварки (Metal Active Gas).

| Углекислый газ(CO2) |

Использование CO2 в качестве защитного газа обеспечивает хорошее проплавление металла, возможность подачи проволоки с высокой скоростью и получение швов с хорошими механическими характеристиками при сравнительно невысоких затратах. |

|---|---|

| Аргон |

Чистый аргон используется только при сварке легких сплавов. Для сварки нержавеющих сталей с содержанием хрома и никеля лучше использовать смесь с добавлением кислорода и углекислого газа в количестве 2%, поскольку это улучшает стабильность дуги и форму шва. |

| Гелий |

Этот газ используется как альтернатива для аргона и позволяет получить большую глубину проникновения (для толстых деталей) и большую скорость подачи проволоки. |

| Смесь аргон-гелий |

Позволяет получить более стабильную дугу, чем при использовании чистого гелия и большую глубину проникновения и скорость подачи проволоки, чем при использовании чистого аргона. |

| Смесь Аргон-CO2 и Аргон-CO2-Кислород |

Эти смеси используются при сварке черных металлов методом КОРОТКОЙ ДУГИ, поскольку это увеличивает теплоперенос. Также эти смеси могут использоваться и при сварке методом СТРУЙНОГО ПЕРЕНОСА. Обычно смесь содержит от 8% до 20% углекислого газа и примерно 5% кислорода. |

Поиск | Сертилас

Перейти к основному содержанию- О нас

- Профиль

- История

- Будущее

- Качество

- Маркировка СЕ и одобрение для сварочных материалов

- Испытательное оборудование

- Различия.

..

.. - Поиск сертификатов

- Знания

- ВСК

- Организация деловых мероприятий

- Партнеры

- Броко Рэнкин

- Дельта Тепловые Услуги

- Евросварка

- Фёрстер Групп

- Сварочные изделия ITW

- Лорх ГмбХ

- Вестфалия Гассен

- Удобства

- Связаться с WSC

- Фото

- Услуга

- Возвратные поставки

- Список надбавок к сплавам

- Загрузки

- Инструменты

- Продукты

- Каталог

- Эквивалентный поиск

- Новости

- Продукты

- Услуга

- Знание сварки

- Проекты

- Повестка дня

- Архив

- Дилеры

- Дилерская политика

- Стать дилером

- Выберите дилеров в Голландии

- Точки продаж по всему миру

- Бельгия

- Исландия

- Китай

- Франция

- Германия

- Нидерланды

- Норвегия

- Пакистан

- Россия

- Словакия

- Швеция

- Чешский

- Польша

- Поиск

- Контакт

Welder.

Сварщик основные переменные указаны в сварочных нормах. (Нажмите здесь, чтобы узнать больше о кодах сварки.) Кодексы сварки определяют типы испытаний, которые должны пройти сварщики, чтобы стать «Квалифицированные сварщики». (Кликните сюда чтобы узнать больше о типичных кодовых тестах Welder.) После того, как Welder успешно закодированы, возникает вопрос, а какая квалификация на самом деле крышки. Ответ на этот вопрос содержится в кодах путем перечисления сварщика. существенные переменные квалификации и связанные с ними диапазоны квалификации.

Компас WelderDestiny: Еженедельная подписка на электронный журнал

Вы можете ознакомиться с предыдущими выпусками “Компаса WelderDestiny”, нажав здесь.

Для

В каждом коде эти важные переменные сварщика будут немного отличаться, и

квалифицированные диапазоны будут другими. Эта веб-страница не предназначена для

перейти к полной интерпретации всех различных кодов и их основных

переменные и квалифицированные диапазоны. Чтобы получить эту информацию, вам нужно будет посмотреть

в соответствующем сварочном кодексе. Целью этой веб-страницы является перечисление

типичные существенные переменные квалификации сварщика, и обсудить, почему они

перечислены в сварочных нормах.

Чтобы получить эту информацию, вам нужно будет посмотреть

в соответствующем сварочном кодексе. Целью этой веб-страницы является перечисление

типичные существенные переменные квалификации сварщика, и обсудить, почему они

перечислены в сварочных нормах.

Где

существуют обозначения, связанные с различными важными переменными сварщика, мы

перечислит типичные американские и европейские обозначения. Европейский

обозначения, если применимо, перечислены вторыми.

Сварщики, выполняющие двойное соединение на трубоукладочной барже с помощью дуговой сварки под флюсом (SAW)

Процесс сварки

Каждый

процесс сварки требует различных навыков, следовательно, это одна из важных переменных для сварщика.

Типичные сварочные процессы:

- Кислородный газ Сварка (OFW/311): Это «старомодная» сварка пламенем с использованием «паяльная лампа».

- Экранированный металл

Дуговая сварка (SMAW / 111): Также называется ручной дуговой сваркой металлом (MMAW) или дуговой сваркой.

сварка.

сварка. - Погружная дуга Сварка (SAW / 121 [сплошная проволока] и 125 [трубчатая проволока]): В этом процессе сварки сварочная дуга «погружается» под покрытие из порошкового флюса.

- Газометаллическая дуга Сварка (GMAW / 131[MIG] и 135[MAG]): Также называется металлическим инертным газом (МИГ) или Сварка металлов в активном газе (MAG). Это, очевидно, зависит от того, является ли инертным или для защиты используется активный газ.

- Порошковая дуга Сварка (FCAW / 114[Самозащита] и 136[Защита от газов]): В некоторых кодах FCAW и GMAW считаются одним и тем же процессом, при этом тип проволоки дополнительная существенная переменная, которая отличает их друг от друга.

- Газовая вольфрамовая дуга Сварка (GTAW / 141 [сплошная проволока] и 142 [без проволоки] и 143 [с порошковой проволокой проволока] и 145 [Использование восстановительного газа]): Также называется вольфрамовым инертным газом (TIG). сварка.

- Плазменная дуговая сварка (PAW / 15): PAW похожа на сварку GTAW, но в нее вводится дополнительный плазменный газ.

Плавление металла в основном достигается за счет плазменного газа, а не непосредственно за счет дуги.

Плавление металла в основном достигается за счет плазменного газа, а не непосредственно за счет дуги.

Пожалуйста

обратите внимание, что пронумерованные обозначения выше являются европейскими обозначениями.

Машинные и автоматические процессы сварки, такие как электронно-лучевая сварка (EBW) или

ЛАЗЕРНАЯ Сварка (LBW) и т.п. здесь не перечислены, так как

по-другому, чем процессы сварки, основанные на навыках.

Ас

общее правило, каждый процесс дает право сваривать только тем процессом, который вы

используется в купоне. Вполне возможно использовать более одного процесса в каждом

купон. Два процесса на один купон — обычное дело. (например, корень GTAW и SMAW

наполнитель и крышка.) Время от времени используются 3 процесса, чтобы получить максимальную отдачу от

ваш доллар» из процесса квалификации. (например, корень GTAW, наполнитель SMAW и

Наполнитель и крышка FCAW.) Практически очень редко можно сварить сварочный аппарат.

квалификационный купон с более чем 3 процессами.

Основа

Основа

это когда сварной шов наплавляется на что-то, что может содержать сварку

дуга и сварочная ванна в корне шва.

Когда

стык сваривается только с одной стороны, и шов должен быть с полным проплавлением

без подкладки, то требуется гораздо больше навыков, чем если стык можно сварить

с обеих сторон. Поэтому сварка с подложкой или без нее является важным

Важная переменная сварщика.

Как общее правило, если квалификация “Сварщик” была сварена без подложки, то вы будете квалифицированы для сварки с подложкой или без нее, но не наоборот.

Толщина наплавленного шва

Когда

выполняя многопроходные сварные швы, сварщик, которому не хватает навыков,

неровные слои шва. По мере увеличения толщины это может привести к очень

неприглядный сварной шов, который ведет к областям, где может легко скапливаться шлак, и

неровная шапка. Если сварщик может показать, что он/она имеет навыки сварки выше

определенной толщины, то дальнейшее увеличение толщины не даст многого

дополнительная информация с точки зрения навыков. По этой причине наблюдается тенденция

быть максимальной толщиной наплавленного металла сварного шва, указанной в кодах выше

которые все толщины квалифицированы. Для ASME IX это 13 мм. Для депонированных

толщиной менее 13 мм, сварщик обычно имеет право сваривать до 2 раз

наплавленная толщина в пределах купона.

По этой причине наблюдается тенденция

быть максимальной толщиной наплавленного металла сварного шва, указанной в кодах выше

которые все толщины квалифицированы. Для ASME IX это 13 мм. Для депонированных

толщиной менее 13 мм, сварщик обычно имеет право сваривать до 2 раз

наплавленная толщина в пределах купона.

Когда

при сварке образца более чем одним процессом сварки толщина наплавленного металла

для каждого процесса берется отдельно.

Для особенно тонкие материалы, сварщику может потребоваться показать, что он/она способен сварки такого тонкого материала. Многие коды предполагают, что вы только собираетесь сваривать относительно толстые материалы (например, ASME IX) не указывать минимум толщина, на которую имеет право сварщик.

Другое

осложнение, на которое следует обратить внимание, заключается в том, что если вы используете короткое замыкание

режим передачи (см. ниже на этой странице объяснение режима передачи) для

процесса GMAW, то квалифицированная толщина дополнительно ограничивается.

Крупный план двойного соединения морского трубопровода методом SAW

Диаметр трубы

As

диаметр трубы уменьшается, сварка становится сложнее. Сварщик будет

поэтому необходимо показать, что он/она может сваривать до наименьшего диаметра, который

необходимо сварить на производстве. Многие коды, как правило, указывают число

диапазонов диаметров, чтобы сделать эту важную переменную сварщика проще в реализации и

контроль. Выше определенного диаметра (разные коды имеют разные представления о

что это за диаметр) сложность особо не изменится, отсюда и

подход заключается в том, что даже если приваренный образец был большего диаметра (или даже

пластина), то сварщик может приварить до указанного диаметра.

Ас Например, в коде ASME IX диапазоны диаметров следующие:

- Менее 25 мм квалифицируется от диаметра сварного шва и больше.

- от 25 мм до 73 мм квалифицируется от диаметра 25 мм и больше.

- Более 73 мм соответствует диаметру 73 мм и больше.

Пожалуйста обратите внимание, что другие коды имеют разные диапазоны, но я думаю, что вы поняли общую идею.

Тип основного металла

Различный основные материалы могут потребовать различных навыков для сварки. По этой причине материал/ы, сваренные в купоне, являются важными переменными для сварщика. квалификация. Как правило, коды имеют тенденцию группировать различные материалы. которые имеют аналогичную свариваемость с точки зрения навыков. В кодах ASME материалам присваиваются номера «P» (списки ASME IX, Table QW/QB-422). эти Р-номера) и в европейских кодах им дается “группа” числа. (ISO 15608 перечисляет разные группы.)

А Несколько примеров групп материалов:

- Углеродистая сталь: P1 (ASME) / Группа 1.1 (ISO)

- Нержавеющая сталь типа 304 Сталь: P8 (ASME) / Группа 8.1 (ISO)

- Дуплексная нержавеющая сталь Сталь: P10H (ASME) / Группа 10.2 (ISO)

- Сплав 800 Сплав на основе никеля: P45 (ASME) / Группа 45 (ИСО)

От

примеры, перечисленные выше, мы можем видеть, что обозначения ISO начали

в значительной степени отражают систему ASME с некоторыми вариациями.

Также

обратите внимание, что квалифицированные диапазоны часто шире, чем просто одна группа

внутри которого был приварен купон. Например, в коде ASME IX

сварщик, квалифицированный для материала P1, имеет право сваривать все материалы P1 с

P15F, P34 и от P41 до P49. Это очень широкий спектр базовых материалов.

(Углеродистая сталь, низколегированная сталь, нержавеющая сталь, медь, никель и никель

на основе сплавов.) Может показаться, что один образец может позволить сварщику сварить

почти что угодно, но “проблема” в том, что это должно быть видно внутри

контекст сварщика присадочного металла существенная переменная, потому что разные

Для сварки материалов потребуются различные присадочные металлы. Код EN 287-1 не

дают такие широкие диапазоны, но по существу, как только переменная величина присадочного металла приводится

на картинке нет такой уж большой разницы между двумя системами.

В

нормы сварки конструкционной стали, сварка на одном из перечисленных основных материалов

в коде обычно позволяет сварщику сваривать все остальные материалы

перечислены в коде. Такой подход возможен, поскольку объем

структурные нормы с точки зрения материалов очень ограничены.

Такой подход возможен, поскольку объем

структурные нормы с точки зрения материалов очень ограничены.

Тип наполнителя

навыки, необходимые для сварки с различными присадочными материалами, могут варьироваться в зависимости от способами в зависимости от типа процесса сварки и состава присадочного металла сам. Обычно эффекты следующие:

- Сварка процессы, использующие потоки, могут иметь существенно разные типы потоков. За Например, электроды SMAW для сварки сталей могут иметь флюсовое покрытие, которое приводит к очень жесткой «копающей» дуге с быстрозамерзающим флюсом (например, E6010) или слабая дуга с быстрозамерзающим потоком (например, E6013) или низким потоком водорода, (например, E7018) или флюс, содержащий много железного порошка. (например, E7024) Каждый из Эти разные флюсы требуют от сварщика различных навыков сварки. успешно.

- Тип сплава присадочного металла также может

иметь значительный эффект. Например, материалы с высоким содержанием никеля.

имеют тенденцию быть более вязкими при сварке, поэтому они гораздо менее текучие и не

плохо течет. Сварщику необходимо перемещать дугу, чтобы на самом деле протолкнуть металл сварного шва.

в правильном направлении. Сварщик не может полагаться на поверхностное натяжение для перемещения.

расплавленный металл шва, как при сварке стали. Итак, каждый материал имеет свою

собственные вопросы.

имеют тенденцию быть более вязкими при сварке, поэтому они гораздо менее текучие и не

плохо течет. Сварщику необходимо перемещать дугу, чтобы на самом деле протолкнуть металл сварного шва.

в правильном направлении. Сварщик не может полагаться на поверхностное натяжение для перемещения.

расплавленный металл шва, как при сварке стали. Итак, каждый материал имеет свою

собственные вопросы.

На основе по взаимодействию двух перечисленных выше факторов коды классифицируют наполнитель материалы на группы в зависимости от их свариваемости с точки зрения навыков. В кодах ASME присадочные материалы сгруппированы по номерам «F». EN 287-1 группирует присадочные металлы в зависимости от типа флюсового покрытия или для провода без флюсового покрытия, классификация основывается на том, является ли провод сплошной, с металлическим или флюсовым сердечником.

нормы сварки затем дадут квалифицированные диапазоны для присадочных материалов.

квалифицированный. Как правило, код делает запрос о том, какие наполнители используются. труднее сваривать, а затем позволить сварщику также сварить наполнитель

материалов, требующих более низкого уровня квалификации.

труднее сваривать, а затем позволить сварщику также сварить наполнитель

материалов, требующих более низкого уровня квалификации.

Положение при сварке

Положение при сварке является одной из основных важных переменных сварщика, используемых во всех кодах. Это

очевидно, гораздо труднее наплавить сварной шов, который находится в вертикальном положении.

положение, чем сварной шов, который находится в плоском положении. В случае

вертикально ориентированный шов, жидкая сварочная ванна будет следовать за гравитацией и

добраться до пола. Сварочная ванна для сварного шва в плоском положении будет

просто быть втянутым в подготовку сварного шва под действием силы тяжести, так будет намного легче для

Сварщик для контроля.

Мост

коды имеют аналогичные требования к расположению сварного шва и последующему

квалифицированные диапазоны. Однако разные коды используют несколько разные

обозначения различных положений шва. ASME IX различает

производственные позиции и испытательные позиции.

производственные позиции:

- Плоская (F)

- Горизонтальная (H)

- Вертикальная (V)

- Накладные (OH)

тестовым позициям присваиваются более уникальные идентификаторы, как показано на эскизах

ниже: (Буква «G» в обозначениях относится к испытанию на сварку кромок

позиции, а обозначения «F» относятся к испытанию углового сварного шва

позиции.)

Положения для испытания сварных швов с разделкой пластин

Положения для испытаний сварных швов с разделкой труб

Позиции для испытаний для угловых сварных швов пластин

Для

Европейские коды, положения сварки и символы подробно описаны в ISO 6947.

Производственные позиции представлены на схеме ниже:

Сварочные производственные позиции по ISO 6947

Есть

больше соответствует европейским обозначениям положения, чем показано на схеме

выше, но я не думаю, что более подробная информация добавит слишком много значения и

поэтому здесь не оправдано. Квалифицированные диапазоны для EN 287-1 довольно

аналогично коду ASME IX.

Квалифицированные диапазоны для EN 287-1 довольно

аналогично коду ASME IX.

Кроме того

только обычные тестовые позиции, показанные выше, некоторые коды также вводят

ограничения в рамках своих тестовых позиций. Это характерно для кодов, имеющих дело

с котлами (где промежутки между трубами котлов могут быть очень маленькими), а также

структурные коды. (Где трубчатые элементы, пересекающиеся под острыми углами, могут ограничивать

Доступ сварщика к корню соединения.) Часто используется обозначение «R».

помещается за контрольной позицией, чтобы указать, что он был приварен в

ограниченное положение. См. рисунок ниже для типичного тестового соединения AWS D1.1 для

тест 6GR.

AWS D1.1 – 6GR Test Position

Последовательность сварки

Другое

аспект, связанный с положением испытательного образца, – это направление

сварка. Обычно это называется «последовательностью» сварки.

Две возможности: либо подъем в гору, либо спуск

прогресс.

Мост

времени, которое потребуется сварщикам для сварки в гору. Например,

если сварщику необходимо сварить кольцевой шов трубы с осью трубы в

горизонтальном направлении (испытательное положение 5G) и начинает сварку снизу

трубы и продвигается вверх к вершине трубы, это будет называться

прогрессия в гору.

наиболее частым обстоятельством для спуска с горы является выполнение высоких

производительность сварка на трубопроводах. Здесь сварщик обычно начинает сварку

верхней части трубы и продвигается вниз к нижней части трубы. Это

часто называют «сваркой дымохода». Основная причина сварки в

продвижение вниз по склону заключается в том, что это приводит к гораздо более высокой скорости движения и более продуктивной работе.

сварка.

Мост

коды позволят вам выполнять производственную сварку только в сварочном

прогресс, который вы использовали в купоне квалификационного теста сварщика.

Фоновый газ

Для

сварочных процессов, таких как GTAW и GMAW, вам нужно будет обеспечить газ на

обратной стороны сварного шва при выполнении одностороннего сварного шва в сплавах, которые легко

окисляются в горячем состоянии. Такая ситуация характерна для сварки нержавеющих сталей,

сплавы на основе никеля и титановые сплавы среди прочего. Защитный газ

обеспеченный на обратной стороне сварного шва, называют резервным газом.

Такая ситуация характерна для сварки нержавеющих сталей,

сплавы на основе никеля и титановые сплавы среди прочего. Защитный газ

обеспеченный на обратной стороне сварного шва, называют резервным газом.

Мост

кодов потребует, чтобы, если вы сварили квалификационный купон сварщика

с использованием резервного газа, вы имеете право сваривать только с использованием резервного газа. Если

если вы сварили без резервного газа, то ваш квалификационный диапазон будет: С

резервный газ и без резервного газа.

Сварщик, дистанционно сваривающий двойной стык внутри с помощью SAW

Режим переноса

Режим переноса определяет способ переноса расплавленного металла сварного шва от расходуемого электрода в сварочную ванну. Он применим только для некоторых сварочных процессов. Когда

сварка с помощью газовой дуговой сварки металлическим электродом (GMAW) существуют различные режимы переноса

возможно в зависимости от взаимодействия следующего:

- Сварка

Напряжение.

- Сварка ток.

- Защитный газ.

различные режимы передачи:

- Короткое замыкание режим: Также называется переносом погружения. Здесь проволока погружается в сварочную ванну и вызывает короткое замыкание, моментально гася дугу. Резистивный нагрев в проводе затем проволока снова плавится, и дуга восстанавливается. Как генерал правило, это происходит при напряжении ниже 19 В или около того. Недостаток этого трансфера режима заключается в том, что большая часть тепла уходит в провод, поэтому легко может привести к недостатку дефектов сплавления. Большим преимуществом является то, что это режим с низким энергопотреблением, поэтому легче контролировать, особенно при сварке тонких материалов или при сварке положения.

- Шаровидный

режим переноса: При повышении напряжения металл шва переносится в

глобулы. Этот режим может быть немного грязным, так как увеличивается количество брызг.

существенно. В этом режиме также возможна сварка вне позиции.

перевод.

перевод. - Перенос распылением: Перенос распылением возможен только в том случае, если содержание инертного газа в защитном газе достаточно высок. Общее правило состоит в том, что аргон (Ar) и гелий (He) содержание должно быть выше 85%. Как только напряжение достигнет 28-30 В, металл шва переносится поперек дуги в потоке частиц. Это способ передачи высокой энергии, и большинство материалов не могут быть сварены из положение с переносом распыления. Заметным исключением является алюминий.

- Импульсный спрей: Когда источник питания установлен таким что напряжение постоянно колеблется между параметрами, связанными с переносом погружением и переносом распыления, затем происходит импульсное распыление. Большой Преимущество импульсного распыления в том, что оно в основном устраняет непровар проблема переноса погружения при сварке в нерабочем положении.

Строго

говоря, есть также высокоэнергетический режим осевого распыления, но это не

обычно для ручной сварки, поэтому здесь не рассматривается.

Как общее правило, коды объединяют шаровидные, распыленные и пульсирующие брызги вместе, в то время как сохраняя передачу погружения отдельно. Это признание дополнительных навыков требуется для выполнения сварки погружением без получения непровара дефекты. Таким образом, квалифицированные диапазоны, как правило, относятся к тому диапазону, который вам подходит. только для переноса погружением, а сварка одним из других режимов соответствует квалификации сварщика. для сварки любого из этих других способов передачи.

А

примечание относительно режимов переноса дуговой сварки с флюсовой проволокой (FCAW), вероятно,

порядок здесь. О разных режимах передачи для FCAW написано много,

но мой личный опыт таков, что в этом действительно не так много. Лично

насколько я понимаю, FCAW всегда обеспечивает глобальный режим передачи. Я уверен, что найдутся несогласные со мной в этом вопросе.

Автогенная сварка

Некоторые

в сварочных процессах не используется плавящийся электрод. Это означает, что они позволяют

сваривать без добавления присадочного металла. Это называется автогенной сваркой.

GTAW и PAW являются примерами таких процессов сварки.

Это означает, что они позволяют

сваривать без добавления присадочного металла. Это называется автогенной сваркой.

GTAW и PAW являются примерами таких процессов сварки.

Когда

при сварке купона без наполнителя вы, как правило, имеете право сваривать только

автогенно. И наоборот, для выполнения автогенных производственных сварных швов вам потребуется

сварить купон без наполнителя.

Вставки

Отдельно от сплавления двух частей шва без добавления наполнителя, сварки процессы, допускающие автогенную сварку, также позволяют использовать отдельные детали металла, которые помещаются в соединение, а затем сплавляются. Обычно это будут в виде металлического кольца, помещенного в корень трубы, но соединенного, а затем расплавлены вместе с концами каждой трубы, чтобы завершить корень сварного шва. Эти дополнительные «кусочки металла» называются вставками.

Основная причина использования вставок заключается в том, что они делают сварку одностороннего корня в

труба проще. Однако для этого требуется некоторое ноу-хау, поэтому существует

задействован конкретный навык. Как правило, при сварке купона с

вставкой, то вы сможете сваривать только с вставкой. И наоборот, вы

не будет аттестован для сварки с вставкой без аттестационного образца с ее использованием.

Однако для этого требуется некоторое ноу-хау, поэтому существует

задействован конкретный навык. Как правило, при сварке купона с

вставкой, то вы сможете сваривать только с вставкой. И наоборот, вы

не будет аттестован для сварки с вставкой без аттестационного образца с ее использованием.

Сварочный ток и полярность

два разных типа тока, упоминаемых в сварке, либо

Переменный ток (AC) или постоянный ток. (DC) В DC также есть

возможность использования отрицательного электрода постоянного тока (DCEN — также

называется прямой полярностью.) или положительный электрод постоянного тока. (DCEP — также

называется обратной полярностью.)

Хотя

многие дешевые источники питания для домашней сварки обеспечивают только переменный ток, в серьезной сварке переменный ток

редко используемый. Есть некоторые исключения, заметным исключением является

Использование переменного тока при сварке алюминиевых сплавов в среде защитного газа.

По

изменение полярности постоянного тока между отрицательным или положительным электродом,

отношение энергии, поступающей в электрод, к основному материалу может быть

измененный.

С другой стороны при использовании этого газа возможны проблемы с конечным химическим составом соединения, поскольку сварочная ванна оказывается перенасыщена углеродом при недостатке легко окисляемых элементов. Сварка с использованием чистого углекислого газа создает другой ряд проблем, например, разбрызгивание металла при сварке и пористость соединения из-за включения пузырьков монооксида углерода.

С другой стороны при использовании этого газа возможны проблемы с конечным химическим составом соединения, поскольку сварочная ванна оказывается перенасыщена углеродом при недостатке легко окисляемых элементов. Сварка с использованием чистого углекислого газа создает другой ряд проблем, например, разбрызгивание металла при сварке и пористость соединения из-за включения пузырьков монооксида углерода.

..

.. сварка.

сварка. Плавление металла в основном достигается за счет плазменного газа, а не непосредственно за счет дуги.

Плавление металла в основном достигается за счет плазменного газа, а не непосредственно за счет дуги.

имеют тенденцию быть более вязкими при сварке, поэтому они гораздо менее текучие и не

плохо течет. Сварщику необходимо перемещать дугу, чтобы на самом деле протолкнуть металл сварного шва.

в правильном направлении. Сварщик не может полагаться на поверхностное натяжение для перемещения.

расплавленный металл шва, как при сварке стали. Итак, каждый материал имеет свою

собственные вопросы.

имеют тенденцию быть более вязкими при сварке, поэтому они гораздо менее текучие и не

плохо течет. Сварщику необходимо перемещать дугу, чтобы на самом деле протолкнуть металл сварного шва.

в правильном направлении. Сварщик не может полагаться на поверхностное натяжение для перемещения.

расплавленный металл шва, как при сварке стали. Итак, каждый материал имеет свою

собственные вопросы.

перевод.

перевод.